In detail: doe-het-zelf-helling voor carrosseriereparatiebeschrijving van een echte meester voor de site my.housecope.com.

Een helling is een speciaal apparaat (platform) dat is ontworpen voor carrosseriereparatie en herstel van de oorspronkelijke carrosseriegeometrie met behulp van multidirectionele krachten. Een kwalitatief hoogwaardige fabriekshelling is vrij duur en voor kleinschalige en zeldzame carrosserieën is het niet aan te raden deze aan te schaffen. Je kunt het zelf doen, en de prijs voor een zelfgemaakte trailerhelling zal niet zo hoog zijn.

Voordat u begint met de fabricage van de helling, moet u de tekening voltooien en de hoeveelheid benodigde materialen berekenen. Het platform moet eruitzien als een rechthoek (of bij voorkeur meerdere) gemaakt van een metalen profiel met een doorsnede van 50 × 50 of 70 × 40 (hoe dikker, hoe beter). De optimale lengte is 2000 mm, de breedte is gelijk aan de breedte van de wielbasis van de auto.

Waarom is voor deze breedte gekozen? In het algemeen is het mogelijk een helling te vervaardigen met een breedte gelijk aan de breedte van de wielbasis van het voertuig. Of kleiner dan het, maar met de uitvoering van "takken" van het frame, waarop de klemmen worden bevestigd. De eerste methode verdient de voorkeur vanwege de locatie van de klemmen.

In het midden van het platform moet een verstijver uit een vergelijkbaar metalen profiel worden gelast. Tijdens het werk is extra metaal nodig, waarvan de hoeveelheid moeilijk te berekenen is in de beginfase van het werk.

Nadat de berekening van het vereiste aantal metalen profielen is voltooid, kan deze op een speciale basis worden besteld of een bestaande gebruiken.

Om de functionaliteit van de helling te garanderen, moet deze worden uitgerust met goede hydrauliek - een kit met een tonnage tot 10 ton is voldoende.

Video (klik om af te spelen).

U moet ook onthouden dat de helling van twee soorten is: stationair (dat wil zeggen, geïnstalleerd op een specifieke plaats zonder de mogelijkheid van beweging) en mobiel (uitgerust met wielen en aangepast voor opslag en in een rechtopstaande positie). Als de tweede optie wordt gekozen, moet u ook een set wielen aanschaffen: 4 of meer - voor het frame, 2 - voor het powerrack.

Het frame wordt geassembleerd door middel van lassen. Dat wil zeggen, vaardigheden in het werken met een lasmachine zijn noodzakelijk.

Allereerst wordt een rechthoek samengesteld uit een metalen profiel van de berekende lengte en breedte, precies in het midden moet deze worden versterkt met een extra profiel. De montage van het frame gebeurt naar eigen inzicht van de toekomstige eigenaar van de helling. Misschien wil hij de langszijden van het frame extra versterken, mogelijk de dwarse. Er is geen definitief principieel standpunt over deze kwestie.

Om de stabiliteit van de auto op de helling te vergroten, is het in de hoeken noodzakelijk om hoogten te lassen die een mogelijk uitstappen van de auto voorkomen.

De volgende stap is het installeren van bevestigingsmiddelen aan de langszijden van het frame. Bevestigingsmiddelen zijn klemmen met kaken die nodig zijn om het autoframe stevig vast te zetten bij blootstelling aan belastingen. Er kan geen strikte plaats zijn voor het bevestigen van de bevestigingsmiddelen, ze moeten over de gehele lengte van het frame kunnen bewegen. Zelf klemmen maken is ook mogelijk, maar als ze vrij verkrijgbaar zijn, heeft dit niet veel zin, aangezien een zelfgemaakte klem ongeveer hetzelfde kost als een fabrieksklem.

Daarna wordt er gewerkt aan de installatie van het powerrack. De Power Strut is een ondersteboven L-vormig apparaat dat ook door het frame moet bewegen en overal veilig moet worden vergrendeld. Je kunt niet één, maar twee powerracks maken.

De scheepshelling een esthetische uitstraling geven.Deze etappe bestaat uit het gebruikelijke schilderen van de scheepshelling.

Welnu, aan het einde van het werk is de zelfgemaakte scheepshelling uitgerust met die reparatieapparatuur waarvoor het is gemaakt: haken, kettingen, hydrauliek.

De zelfgemaakte helling is klaar, het gebruik ervan zal helpen bij het uitvoeren van die soorten carrosseriereparaties die voorheen alleen mogelijk waren voor autoreparatiewerkplaatsen, en de manieren van praktische toepassing ervan zijn te zien in verschillende video's.

VIDEO Bij ernstige ongevallen krijgt de auto lichaamsdeformatie. Een defecte behuizing heeft invloed op het brandstofverbruik en de wegligging. Een carrosserie met een gebroken geometrie zal de passagiers niet kunnen beschermen bij een herhaald ongeval. Een carrosseriehelling is een noodzakelijk hulpmiddel voor het repareren van een auto.

De lichaamsrichtmal is een apparaat voor het uitvoeren van lichaamsreparaties. De standaard is ontworpen om ernstige schade aan een auto recht te trekken en is uitgerust met bevestigingsmiddelen waarmee u aan de carrosserie kunt trekken en de vorm en grootte van sommige elementen kunt veranderen. Een scheepshelling wordt gebruikt om ernstige schade aan de carrosserie te herstellen.

Alle typen scheepshellingen hebben een identiek werkingsprincipe. Om de vervorming van het lichaam te elimineren, wordt het bevestigd op een of meer gebieden die moeten worden rechtgetrokken en rechtgetrokken. Verder oefent de meester, met behulp van het tekenapparaat, kracht uit en maakt de beschadigde delen van de koffer recht.

Eenvoudige scheepshellingen voor carrosserieherstellingen zijn uitgerust met één afzuiginrichting. Complexe armaturen hebben verschillende uitlaatmechanismen.

Er zijn 4 soorten apparaten: vloerstaand, rollend, frame en platform.

Het rollend materieel wordt gebruikt voor carrosserieherstel van verschillende typen auto's. Het is uitgerust met apparaten waarmee u de auto kunt vastzetten zonder de dorpels te flenzen. Rollende scheepshellingen zijn handig in gebruik in krappe ruimtes. Hierdoor wordt het apparaat gebruikt in garageomstandigheden.

Rollend materieel mag niet worden gebruikt in geval van vervormingen en veranderingen in de lichaamsgeometrie.

Doe-het-zelf vloerslip voor carrosseriereparatie is een compacte en effectieve uitrusting voor het herstellen van een carrosserie in een garage of werkplaats. Als er geen trekmechanisme nodig is, worden de rails voor andere doeleinden gebruikt.

De frameslip behoort tot het professionele type uitlaatmechanismen. Het belangrijkste verschil met andere typen is dat frame-armaturen een complex ontwerp hebben.

Met het uitlaatmechanisme kunt u verschillende automodellen repareren. De machine is bevestigd aan een frame dat zeer duurzaam is. Met behulp van een kracht die in verschillende richtingen wordt gericht, worden de lichaamsvervormingen van milde en matige ernst uitgetrokken.

Om ruimte te besparen in de werkplaats of garage, en om het herstelproces van de carrosserie te vergemakkelijken, kopen ze carrosseriereparatiestandaards die zijn uitgerust met een lift.

De platformhelling voor carrosserieherstellingen is een complete professionele uitrusting. Apparaten van dit type worden gebruikt om schade aan de carrosserie van elke auto recht te trekken, inclusief frame-SUV's.

Het ontwerp van het trekmechanisme bestaat uit speciale rails en een toegangsbrugbasis. De auto rijdt er vanzelf in, of wordt daar naar binnen getrokken als de auto niet rijdt. Het platform is uitgerust met verschillende apparaten en bevestigingsmechanismen die het voertuig veilig op de helling bevestigen.

Platformapparaten hebben hydraulische metalen standaards, een lier, kracht- en uittrekeenheden. Door de balken van het apparaat verplaats je moeiteloos zware constructies in elke richting. De platformnivelleerstandaard heeft een telescopische schaal, met behulp waarvan nauwkeurige berekeningen en metingen worden uitgevoerd.

De nadelen van het platformuitlaatmechanisme zijn onder meer grote afmetingen en hoge apparatuurkosten. Het wordt gebruikt in grote auto-onderhoudsdiensten.

Het maken van een zelfgemaakte body straightening slip bespaart u geld omdat ze duur zijn. Houd bij het ontwerpen rekening met de afmetingen van de toekomstige armatuur voor autoreparatie en maak een tekening van het apparaat. Het kan bij specialisten worden besteld of u vindt het kant-en-klaar op internet. Afhankelijk van het type uitlaatmechanisme, verschilt de set gereedschappen en materialen die nodig zijn.

Om zelf een mobiel lichaamsrichtapparaat te maken, hebt u het volgende nodig:

Van een profiel met een dikte van meer dan 4 mm moet u een frame maken met afmetingen die twee keer zo groot zijn als de afmetingen van de machine.

De constructie is verstevigd met dwarsbalken en hoekstukken. De dwarsbalken zullen de auto repareren. Er zijn ook uitlaatmechanismen aan bevestigd.

Om de constructie mobiel te maken, zijn er vier wielen aan de onderkant bevestigd.

Om de auto op het frame te kunnen tillen is een loopplank geconstrueerd. Aan de ene kant hebben ze een speciale plug en aan de andere kant een verwijderbaar gedeelte dat nodig is om het voertuig op te tillen.

Het ontwerp is uitgerust met een bankschroef of speciale klemmen. Ze zijn nodig om de machine veilig te bevestigen.

VIDEO

Om de structuur lang te laten dienen, is deze bedekt met een laag primer en geverfd.

Bij het ontwerpen van een richtstandaard met uw eigen handen, is het kanaal gebetonneerd en ook versterkt met dwarsbalken van een stijve structuur. Het optimale materiaal voor het maken van een "stationair" is een metalen profiel met een doorsnede van 40 bij 80 mm. De lengte wordt bepaald afhankelijk van de afmetingen van het voertuig.

Verder zijn langs de omtrek van het frame vier bevestigingsmiddelen geïnstalleerd, die zijn ontworpen voor de bankschroef die de machine vastklemt. Ze bewegen loodrecht op het kanaal, waardoor schade van elke omvang kan worden gerepareerd. De auto wordt met een krik op een carrosseriesteun gemonteerd: eerst wordt de voorkant van de auto opgetild, dan de achterkant. In de garage of autoreparatiewerkplaats moet u de speciale ogen monteren die nodig zijn om de ketting te bevestigen.

Om het optillen van de auto te vergemakkelijken, wordt een zelfgemaakte lift gebruikt. Dit gebeurt met behulp van een lier en een speciaal platform.

Een helling is een noodzakelijke uitrusting voor doe-het-zelf carrosseriereparaties. Het apparaat verwijdert schade aan de carrosserie. Bij het zelfherstel van de machinebehuizing is ook het uitlaatmechanisme nodig.

We hebben het over een apparaat dat wordt gebruikt bij het uitvoeren van werkzaamheden aan de reparatie van een autocarrosserie. Met dergelijke apparatuur kunt u de ernstige schade herstellen, de grootte en configuratie van sommige elementen wijzigen. Het gewenste resultaat wordt bereikt door het gebruik van multidirectionele krachten die inwerken op een goed gefixeerde machine. Fabrieksapparatuur is vrij duur, het is veel goedkoper om met uw eigen handen een slip te maken voor carrosseriereparatie.

Het werkingsprincipe is voor alle apparaten hetzelfde. Om de geometrie van de carrosserie te herstellen, wordt deze op een of meer delen van de scheepshelling bevestigd. Vervolgens trekt de automonteur, met behulp van een trekinrichting en kracht uitoefenend met behulp van hydraulische apparaten, de vervormde elementen eruit. Als met uw eigen handen een helling in de garage wordt gemaakt, is dit in de regel een eenvoudig systeem met één uitlaatmechanisme. Er zijn er meerdere in de fabrieksuitrusting.

Er zijn in totaal vier soorten constructies, die elk onder bepaalde omstandigheden worden gebruikt. Sommige soorten apparatuur kunt u zelf maken. Hoe worden de scheepshellingen die tegenwoordig worden gebruikt gekarakteriseerd?

Ze onderscheiden zich door de mogelijkheid om ze te gebruiken om de carrosserie van een grote verscheidenheid aan auto's te herstellen. Met de apparaten die op de helling beschikbaar zijn, kunt u de auto bevestigen zonder de dorpels te flenzen.Rollend materieel is compact, dus het kan in een kleine ruimte worden gebruikt - dat wil zeggen, het is logisch om met uw eigen handen een helling voor carrosseriereparatie te maken om het in de garage te installeren. Het nadeel van deze apparatuur is dat deze niet kan worden gebruikt in de aanwezigheid van vervormingen en veranderingen in de geometrie van het lichaam.

Het veronderstelt de aanwezigheid van een rail waarlangs de intrekbare apparaten bewegen. Dit ontwerp helpt bij het uitvoeren van reparaties van verschillende complexiteit, aangezien de mechanismen naar elk punt in de scheepshelling bewegen. Voordelen van buitenuitrusting:

relatief lage kosten;

operationele installatie;

kleine voetafdruk;

fabricagegemak: u kunt een doe-het-zelf vloerstrook maken voor carrosseriereparatie;

indien nodig kunt u de schuifinrichtingen verwijderen en de vloer (de rails liggen hiermee op gelijke hoogte) gebruiken voor het plaatsen van apparatuur of andere doeleinden.

Het nadeel is het ongemak van het meten van individuele lichaamselementen en de algehele geometrie.

VIDEO Het maakt gebruik van een metalen frame waaraan de machine is vastgezet met kettingen. Ondanks het feit dat dergelijke scheepshellingen worden gebruikt bij het richten van niet al te ernstige schade, is constructief frame-uitrusting complexer. Het lichaam wordt door middel van klemmen op de gewenste hoogte en in de gewenste positie vastgezet en het vervormde deel wordt rechtgetrokken door kettingen die zijn verbonden met een hydraulisch krachtapparaat.

Om het tillen te vereenvoudigen, worden scheepshellingen vaak gebruikt in combinatie met schaarliften. De voordelen van deze ontwerpen:

toegang tot de onderkant van de auto en verschillende onderliggende elementen;

het vermogen om lichaamswerk op verschillende hoogtes uit te voeren.

Frameslips nemen niet veel ruimte in beslag, maar ernstige vervormingen kunnen met hun hulp niet worden gecorrigeerd, omdat het aantal uittrekpunten klein is. Daarom is het logisch om dergelijke structuren te gebruiken tijdens het rechttrekken en andere eenvoudige beschadigingen.

De meest populaire zijn platform- of frameconstructies. Dit komt door de eenvoud van hun fabricage, compacte afmetingen en relatief grote functionaliteit. Het vinden van geschikte tekeningen op internet zal tegenwoordig niet moeilijk zijn. De beste optie is om de afgewerkte fabrieksstrook te meten en u te concentreren op het ontwerp. De belangrijkste vereiste hier zijn de afmetingen, die moeten overeenkomen met het gebied van de werkplaats of garage. De aanbevolen afmetingen van de helling zijn 4,5 × 1,85 m. Uitwendig is dit een constructie waarbij het ene frame in het andere wordt gestoken.

U hebt een lasapparaat, een hydraulisch apparaat, een slijpmachine, een boormachine met boren, een spuitpistool of verfborstels nodig. Van de materialen die u moet kopen:

profielbuis 40 × 80 mm (bereken de lengte volgens tekening, rekening houdend met de lateien) met een dikte van 4 mm;

metaal voor het maken van sjaals (dikte 4 mm);

kleminrichtingen (u kunt fabrieksapparaten kopen, maar als dit niet mogelijk is, wordt hieronder beschreven hoe u ze zelf kunt maken);

bouten, moeren;

grondverf;

effen of poederverf.

Eerst wordt het buitenframe van het profiel gelast en vervolgens wordt het binnenframe aan de voltooide constructie bevestigd. Het is noodzakelijk om van boven en van onder te koken en de structuur om te draaien. Vergeet niet om verstevigingen in de hoeken van de constructie te gebruiken om de stijfheid te vergroten. Bij twijfel over de sterkte van het frame een paar dwarsbalken in het midden lassen. Als het frame klaar is, moet u de poten er van onderaf aan bevestigen om de horizontale positie van het apparaat aan te passen. Om dit te doen, kunt u bouten van 15 cm lang en 24 moeren gebruiken, die op de hoeken van de constructie zijn gelast. Als u wilt, installeert u in plaats van hardware wielen - u krijgt een beweegbare helling. Dit is zinvol als u een perfect vlakke vloer heeft of als u de constructie op rails plaatst die strikt horizontaal staan.

Als het niet mogelijk is om kant-en-klare klemklemmen aan te schaffen, dan kunnen deze onafhankelijk van de perrons worden gemaakt, waarmee de rails aan de dwarsliggers worden bevestigd. Snijd ze elk doormidden en las aan de binnenkant metaal vast, dat met behulp van een slijper in diamanten wordt gesneden. Laat de buitenkant zoals hij is, zodat bij montage op de dorpels de buitenkant niet beschadigd wordt. Aan de binnenzijde ook een 4 mm dikke plaat lassen. Dit is nodig zodat het klemdeel de drempel gelijkmatig fixeert en niet kromtrekt.

VIDEO U heeft 1 cm dik staal nodig. Snij rechthoeken van 200 mm breed en 350 mm lang. Las verticale rekken met een hoogte van 300 mm op de resulterende locaties, vergeet driehoekige wapeningsarmen van hetzelfde metaal niet. Voor de vervaardiging van bovenste klemmen met een lengte van 200 - 250 mm, is het het beste om fragmenten van KAMAZ-veren van 1,5 cm dik te gebruiken.Hierin moeten gaten voor bevestigingsbouten worden geboord.

VIDEO Lijn het frame recht op het niveau uit om het waterpas te houden. Verder:

bevestig de staanders aan het frame met bouten en moeren;

stel de hoogte in met een niveau: poten moeten erop staan;

focus erop, las de klemklemmen.

De laatste fase is het reinigen van de structuur van roest, primen, gevolgd door schilderen.

Hier kunt u fabriekshydraulische apparaten of een zelfgemaakt mechanisme gebruiken. In ieder geval moet de capaciteit 1,5 - 2 ton zijn. Gebruik voor het bevestigen van de trekconstructies een strip gemaakt van een kanaal en geïnstalleerd op het frame van de helling. Om ervoor te zorgen dat het trekmechanisme en de kettingen overal kunnen worden geplaatst, boort u gaten in het frame rond de gehele omtrek van de constructie.

Als je de voorkeur geeft aan een doe-het-zelf rackontwerp, kun je beter een torenapparaat gebruiken. Hoewel zwaarder dan andere soorten, biedt het een gelijkmatige tractie over de gehele hoogte.

Het gebruik van een standaard hydraulische pomp is niet de beste oplossing. Het is veel betrouwbaarder om zo'n unit te maken van een krik met een hefvermogen van 8 ton. We zullen de centrale cilinder moeten moderniseren en vervangen door een geschikte buis. Dit is nodig om het volume van de te gieten vloeistof met 300 - 400 ml te vergroten. Maak een ontluchting in het bovenste deel van de krik bij de fitting (u kunt een vetspuit gebruiken die in een hoek van 90 graden is gebogen). En om het werken gemakkelijker te maken, installeert u in plaats van de bypass-bout, waarvoor u een sleutel nodig heeft, een "vlinder" die u met de hand kunt draaien.

Plaats hiervoor een helling onder het te repareren voertuig. Til een kant op met vijzels. Stel nu met behulp van de stelschroeven de poten af op de drempels, laat de machine op de klemmen zakken en draai ze goed vast. En zo ook met de andere twee poten. De jacks kunnen worden verwijderd.

Zelfproductie van de helling is een economisch winstgevende onderneming. Bovendien is het niet zo moeilijk om een \u200b\u200bconstructie te bouwen met inachtneming van de bovenstaande aanbevelingen, vooral als u over de vaardigheden van een slotenmaker en een lasser beschikt. Naast het meervoudige prijsverschil met fabrieksstalen, zult u al snel uw kosten kunnen verantwoorden: carrosserieherstel is een vrij dure service.

Op ons forum, en op de forums van onze vrienden, autoreparateurs, duiken voortdurend vragen op over het maken van een slip voor carrosseriereparatie in onze garage. Veel mensen proberen het met hun eigen handen, maar soms is nieuwe kennis nodig, oplossingen voor eventuele fouten en moet je hulp zoeken bij je collega's.

Meestal worden twee versies van zelfgemaakte scheepshellingen overwogen: mobiel en stationair (betonnen vloer).

In dit artikel heb ik geprobeerd om nuttige informatie van ons forum te verzamelen, waaronder: tips, tekeningen, foto's voor het maken van een helling en een impuls te geven aan degenen die nog niet volledig zeker zijn van hun kunnen en bang zijn om het op hun eigen.

Hier is zo'n trailerhelling gemaakt door ons lid van het forum Yevsey.

Het ontwerp van de lichte en mobiele Finse helling Autorobot micro A is als uitgangspunt genomen.

De belangrijkste materialen die worden gebruikt bij de vervaardiging van staal zijn kanaal # 10 en # 12.

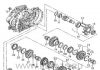

Hieronder op de foto zijn de belangrijkste knooppunten van de helling te zien.

Een belangrijk detail van de helling zijn de grepen van de stroomversnellingen, een soort bankschroef. Voor hun vervaardiging werd plaatstaal met een dikte van 16 mm gebruikt. De breedte van de dorpelgrepen is 150 mm, de spanbouten zijn 12 mm en de bussen zijn 14 mm. De veren werden gebruikt van de klassieke Vase-ventielen. De bekken van de grijpers zijn gemaakt van een metalen rasp.

Om met deze helling te werken wordt gebruik gemaakt van hydrauliek uit een set ontworpen voor 10 ton.

En hier is het eigenlijke schema zelf met de afmetingen van de helling.

Om het werk te vereenvoudigen, werden speciale steunen gelast waarbij de auto er voor of achter in ging, en het werd gemakkelijker, maar ook veel sneller, om de helling onder de buik van de auto te brengen.

Deze constructie van de helling heeft de mogelijkheid om een aanpassing te plaatsen om deze naar beneden te trekken. Om dit te doen, moet u het een beetje moderniseren door een schuifrol onder de kettingschakels te plaatsen.

Nadelen en voordelen van dit doe-het-zelf-hellingontwerp. Het kan de moeite waard zijn om ze te overwegen als u dit of een soortgelijk ontwerp herhaalt.

Er zijn slechts twee dorpelgrepen en er is geen hoogteverstelling.

Het slot om de giek horizontaal te draaien: er was ijzer 5 mm, je hebt minimaal 10-15 mm nodig.

Tijdens de operatie begonnen zwakheden naar voren te komen, die werden versterkt.

De lengte van de telescoopgiek is in principe te groot en kan dus korter gemaakt worden.

Hoe de auto van onderaf aan de drempels haken met deze grijpers als ze geen flens hebben, bijvoorbeeld een BMW-type auto? Om dit te doen, heb je speciale adapters nodig die behoorlijk veel geld kosten (er zijn zelfgemaakte opties).

Zowel een plus als een min kan worden beschouwd als de mobiliteit van de helling en de mogelijkheid om deze in verschillende richtingen te draaien, maar in een kleine garage zal er een probleem zijn met beweging.

Algemene indrukken van Evsey (de auteur van het project) van het werken met zijn helling:

Over het algemeen schoonheid, de auto ligt dood op de helling, de hydrauliek trekt extreem gemakkelijk, alsof je geen ijzer trekt, maar karton of papier. Daarvoor gebruikte ik een gewone lier, dus ik kan vergelijken en zeggen dat dit hemel en aarde is. De helling heeft zich gevestigd als een echte harde werker, 5 plus, zeer mobiel en betrouwbaar.

U kunt de details en bespreking van dit ontwerp hier op ons forum lezen.

Als een van de opties voor een kleine zelfgemaakte trailerhelling voor gebruik in de garage, hieronder in de video van Boris AvtoDok, waar hij uitgebreid ingaat op zijn ontwerp.

VIDEO

In de tweede video, de fouten die al tijdens het werk aan het licht kwamen, hoe hij ze herstelde en welke wijzigingen hij aanbracht.

VIDEO

En nu zijn we vlot doorgereden naar de stationaire helling, of zoals het ook wel de vloerhelling wordt genoemd.

Als ik deze garage oorspronkelijk had gebouwd voor carrosseriereparatie, dan zou ik de kanalen over de gehele lengte van de inspectieput hebben gebetonneerd en aan deze kanalen zou ik de handvatten voor de dorpels van de auto hebben verankerd. En de tractieboom zou ook aan de ankerbevestigingen worden bevestigd.

Wat is het belangrijkste in de trailerhelling? Het belangrijkste is dat het mogelijk is om de auto veilig vast te zetten en ook dan kan deze natuurlijk in elke gewenste richting worden getrokken, als de constructie van de helling dit toelaat.

Ik kan geen tekeningen voor zo'n helling aanbieden, omdat Ik heb niet mijn eigen, maar voor elke meester, als de helling niet is gekocht, maar met zijn eigen handen is gemaakt, dan is het gemaakt volgens het principe van zijn visie op de situatie (op te lossen taken, bronnenmateriaal, grootte van de garage, financiën en andere "wensen").

Kortom, dit zijn kanalen die zijn gelast en ingebed in beton met een snede voor het bevestigen van verschillende apparaten (grepen van drempels, "toren").

De constructie van een zelfgemaakte vloerhelling in de video van Ivan uit Nizhny Novgorod. Driedelige video.

Deel één - algemeen ontwerp en budget.

VIDEO

Deel twee - Voordelen.

VIDEO

Deel drie - Tekeningen en volledige lay-out.

VIDEO

Als u met uw eigen handen een vloerslip gaat maken, benader dit probleem dan zorgvuldig en doelbewust. Gooi een schets in, afhankelijk van de grootte van uw garage en het voorgestelde werk, bepaal een lijst met benodigde materialen, denk na over hoe en waar u geld kunt besparen.

Het is niet overbodig om kennis te maken met de verschillende ontwerpen van zelfgemaakte scheepshellingen, waarvan u er volop op internet kunt vinden. En haal het beste uit hen, rekening houdend met de fouten en tekortkomingen - leer van de fouten van anderen!

Hoe maak je thuis een carrosseriereparatiestrook?

Zelfgemaakte trailerhelling, voor- en nadelen van het apparaat

Wat is er nodig om een scheepshelling te maken?

Hoe u stap voor stap een scheepshelling maakt met uw eigen handen

Een "helling" is een speciaal apparaat dat wordt gepresenteerd in de vorm van een platform voor het repareren van de carrosserie van voertuigen om hun oorspronkelijke geometrie te herstellen. Het gewenste resultaat wordt bereikt door multidirectionele krachten die inwerken op een stevig vast voertuig. Een hoogwaardige fabriekshelling is vrij duur, daarom nemen sommige automobilisten voor het uitvoeren van verschillende reparatiewerkzaamheden hun toevlucht tot het zelf maken van zo'n assistent. Zoals de praktijk laat zien, is een dergelijke oplossing goedkoper dan een kant-en-klare versie.

Een helling is een uitrusting die zowel kan worden gebruikt voor het repareren van personenauto's als voor het verhelpen van storingen aan grote voertuigen, u hoeft alleen maar het juiste type apparaat te kiezen. Dus voor vandaag zijn er drie hoofdopties voor aandelen.

platformslip voor carrosseriereparatie onderscheidt zich door zijn veelzijdigheid , omdat u hiermee verschillende soorten reparaties kunt uitvoeren. Het hoofdbestanddeel van een dergelijk product is een hydraulisch apparaat en het voordeel is dat het beschadigde deel van het lichaam in alle richtingen kan worden uitgetrokken. Daarnaast breidt ook het assortiment reparatie-interventies zich uit door een betrouwbaar bevestigingssysteem. De belangrijkste nadelen van platformhellingen zijn hun totale grootte.

Vloerhelling voor carrosseriereparatie zorgt het voor de aanwezigheid van een rail in de vloer waarlangs de intrekbare mechanismen bewegen.

De frameconstructies zijn gebaseerd op een metalen frame, waar de machine met kettingen wordt vastgezet. In de meeste gevallen wordt dergelijke apparatuur gebruikt tijdens kleine reparaties. Constructief gezien hebben framehellingen een complexere inrichting en hebben ze speciale grepen om de machinebehuizing stevig in de gewenste positie en op een bepaalde hoogte te bevestigen. Het lichaam wordt met speciale klemmen in de helling vastgezet, terwijl het beschadigde deel wordt uitgetrokken door kettingen die uit het krachtapparaat steken.

Het belangrijkste voordeel van dergelijke scheepshellingen is vrije toegang tot de onderkant van het voertuig, de samenstellende delen ervan, evenals de mogelijkheid om alle werkzaamheden op verschillende hoogtes uit te voeren. Net als de vorige versie nemen frame-apparaten niet veel ruimte in beslag in de garage en onderscheiden ze zich door hun mobiliteit. Het belangrijkste nadeel van dit type helling is het ontbreken van de mogelijkheid om complexe defecten te egaliseren, hetgeen wordt verklaard door het beperkte aantal tekenpunten. Dit feit heeft ertoe geleid dat de omvang van het product beperkt is tot eenvoudige reparatiewerkzaamheden en het rechtzetten van lichte schade aan carrosserieën.

De laatste twee opties worden zelden gevonden in gewone werkplaatsen, omdat ze tot de categorie professionele apparatuur behoren. Dergelijke apparaten gebruiken een zeer complexe database en meetapparatuur, maar als u carrosseriereparaties in uw eigen garage moet uitvoeren, kunt u zelf een niet zo complex apparaat maken.

Alle soorten scheepshellingen voor het rechttrekken van het lichaam, ook die welke met de hand zijn gemaakt, kunnen een inspanning leveren van 1,5 tot 5 ton , waardoor het apparaat perfect is voor gebruik op alle soorten auto's (videoprocedures zijn gemakkelijk te vinden op het net).

Allereerst moet u geschikte tekeningen vinden die niet moeilijk te vinden zijn op internet. Daarna begint de voorbereidende fase, die de selectie van de benodigde gereedschappen en materialen omvat. Met name voor het maken van een zelfgemaakte helling voor carrosseriereparatie zijn metalen profielen nodig (gebruikt om de basis van de constructie te maken), langsprofielen voor palen, metalen hoeken om de constructie te versterken, een lasmachine, bouten en moeren, bevestigingsmechanismen, primer, poederverf, spuitpistool, hydraulische apparaten, krachtige kettingen en haken.

Om het voertuig op de helling te bevestigen, moet u een bevestigingssysteem ontwikkelen of gewoon de aanwijzingen van de geselecteerde tekening volgen. Het is het beste om bevestigingsmiddelen te maken met de mogelijkheid om de hoogte te veranderen.

Nadat alle materialen zijn voorbereid, kunt u overgaan tot de directe fabricage van de helling. Ontvet eerst alle elementen grondig en bedek ze met een primer.Je kunt de onderdelen ook meteen poederlakken, al wordt dit vaak uitgesteld tot later.

In de volgende fase worden de metalen hoeken aan het basisprofiel gelast en vervolgens wordt het longitudinale deel, dat de rol van een standaard speelt, ook gelast (bovendien moet u het profiel met bouten bevestigen). Daarna worden stroom- en intrekbare apparaten, kettingen en haken geïnstalleerd.

De dikte van het metalen profiel (of, zoals het ook wordt genoemd, het kanaal) moet minimaal 4 mm zijn en het afgewerkte frame moet 1,5-2 keer groter zijn dan de afmetingen van de onderhouden machines. Voor een grotere stijfheid van de structuur is het frame versterkt met metalen hoeken, en dit kan worden gedaan met de kopse kanten of met de hele structuur.

Er moeten meerdere dwarsbalken over het frame worden gelast, waardoor de helling nog meer stijfheid krijgt. Bovendien is het mogelijk om er een tekenapparaat aan te bevestigen of een auto te repareren.

Om de frameslip gemakkelijk te kunnen verplaatsen is het aan te raden de wielen eraan vast te lassen. De stutten, waardoor de trekkracht wordt gecreëerd, worden bevestigd aan de gaten die in het frame zijn geboord (ze worden naar behoefte gemaakt).

Om een betrouwbare bevestiging van gerepareerde auto's te garanderen, kunt u een bankschroef van een slotenmaker gebruiken, maar het is beter om speciale klemmen aan te schaffen.

Een ander belangrijk punt is de grootte van de doe-het-zelfhelling. Dus bijvoorbeeld frames met parameters 180x80 cm worden over de gehele lengte tussen de wielen van het voertuig geplaatst, maar met zijn hulp is het niet mogelijk om aanzienlijke schade te corrigeren, hoewel het zeer geschikt is voor het repareren van drempels, stutten of andere soortgelijke onderdelen.

Om u niet te vergissen in uw beslissing, kunnen de geometrie en afmetingen van de constructie worden ontleend aan kant-en-klare fabrieksmodellen. Sommige zijn ideaal voor garagewerk.

Nu weet u hoe u zelfstandig en zonder hoge materiaalkosten een carrosseriehelling in uw garage kunt maken.

VIDEO

We weten allemaal dat het repareren van ernstige schade aan het lichaam zonder een scheepshelling best moeilijk is. Maar als de werkplaats klein is, is het moeilijk om de kosten van een merkhelling te dragen. Dit materiaal is voor degenen die nog steeds van plan zijn om complexe carrosserieën uit te voeren met relatief lage uitrustingskosten - nu doe het zelf geen probleem.

Ik heb in de loop der tijd met verschillende richtsystemen gewerkt. Van supermoderne tot reguliere garagehypotheken. Toen het tijd werd om na te denken over het zelf maken van een richtsysteem, viel mijn keuze op een vloersysteem. Nou, ten eerste, het besparen van bruikbare ruimte en ten tweede, de realiteit om het plan tot een goed einde te brengen.

Het frame is als basis genomen van de fabriekshelling, gekocht bij het afsluitende tankstation. Er was geen extra uitrusting voor het frame, dus het werd aan ons verkocht bijna tegen de prijs van schroot - daarom zelf de helling maken het zal niet alleen interessant zijn, maar ook winstgevend.

Na veel mogelijke opties te hebben doorlopen, besloot ik om te bouwen op het Canadese WEDGE CLAMP-hellingsysteem. Ik vond het leuk vanwege zijn eenvoud en betrouwbaarheid. Omdat het doel van de vele gaten in het frame niet bekend was, werd besloten om de achterkant van de moeren te lassen voor het bevestigen van verschillende carrosseriebevestigingen.

Verder werd het frame in de vloer gebetonneerd, natuurlijk ideaal voorgepositioneerd op vloerniveau.

Rondom het frame zijn op gelijke afstand 18 stukken vierkante buis gebetonneerd (later bleek dat 12 buizen achterwege konden blijven). Waarin de lussen voor het bevestigen van de kettingen waren gelast, zodat met twee kettingen de toren overal rond de auto kon worden vastgemaakt.

Klemmen zijn gewoon, gekocht in een gespecialiseerde winkel.De beugels voor bevestiging aan de vloer zijn gelast: de standaard is gemaakt van staal rondhout met een diameter van 30 mm, de basis is plaatstaal van 10 mm dik en de hele structuur is versterkt met sjaals van 8 mm dik metaal. Aan de basis zijn er sleuven voor het aanpassen van de breedte van de auto. De toren is gemaakt van een kanaal en een 14e I-balk.

En tot slot zal ik opmerken dat ik geen professor in de technische wetenschappen ben, en het is heel goed mogelijk dat ik ergens mijn gedachten niet helemaal duidelijk heb uitgedrukt. Stel vragen in de comments. Wat niet duidelijk is - ik zal het uitleggen, er zijn extra foto's nodig - ik zal het plaatsen.

En het belangrijkste is dat ik op geen enkele manier de prijs "Beste hellingsysteem" claim, ik heb alleen informatie gedeeld over hoe je doe-het-zelf helling ... Kijk naar een andere auteursversie van een zelfgemaakte trailerhelling. Dit is voor degenen die er zo van houden om het werk van iemand anders te bekritiseren, en hun best practices niet delen 🙂

PS

Video (klik om af te spelen).

ps. ps.

Beoordeel het artikel:

Cijfer

3.2 wie heeft gestemd:

85