In detail: doe-het-zelf reparatie van de brandstofdoseerklep van de brandstofpomp van een echte meester voor de site my.housecope.com.

Oplossen van storingen aan brandstofpompen van tankstations

Onderhoudspersoneel moet op de hoogte zijn van mogelijke storingen in de kolom en hoe deze kunnen worden verholpen.

Storingen kunnen worden onderverdeeld in twee groepen:

• gerelateerd aan overtreding van regelgeving, ter plaatse verholpen;

• geassocieerd met slijtage, geëlimineerd door vervanging van onderdelen en reparaties (zie tabel 3.17).

Naarmate de kolomslijtage toeneemt, nemen de prestaties van de kolom af en vallen de meetwaarden buiten de tolerantie. Renovatie vereist. Voortijdige slijtage ontstaat door ondeskundig gebruik, bij gebrek aan: onderhoud, tijdige preventie en preventief onderhoud. Onderdelen kunnen defect raken als gevolg van defecten die voornamelijk optreden als gevolg van materiaalmoeheid of fysieke effecten op onderdelen als ze niet goed worden gedemonteerd en gemonteerd.

Mogelijke storingen van de brandstofpomp en manieren om deze te verhelpen

Controleer de klep regelmatig door visuele inspectie op mechanische schade. Let vooral op de aanwezigheid van bramen bij de uitgang van het vacuümkanaal (2). Het controleren van de automatische uitschakeling wordt uitgevoerd op de kraan die werkt met een laag vermogen (positie 1/3 van de hendel (9)) door het mondstuk in de brandstof onder te dompelen. De kraan hoeft tijdens bedrijf niet gesmeerd te worden.

De kraan gaat niet open: De pompdruk kan te laag zijn om de kracht van de schotelveer (6) te overwinnen

Als de pompdruk niet kan worden verhoogd, ontkoppel dan de klep, verwijder het filterscharnier (8), zet de hendel (9) in de open stand en druk op de steel (7) om de schotelklep te ontgrendelen.

| Video (klik om af te spelen). |

De kraan gaat niet automatisch uit: Het vacuüm in de vacuümkamer is te laag om de kraan automatisch af te sluiten.

Terwijl de pomp draait, drukt u de hendel (9) volledig in om het bereiken van de maximale brandstofstroom door de kraan te regelen. Zorg ervoor dat het vacuümkanaal (2) niet beschadigd is, het deksel van de vacuümkamer (5) niet beschadigd is, het membraan (4) niet defect is en het filter (8) schoon is. Elimineer de oorzaak van het vacuümverlies in de vacuümkamer.

De kraan schakelt constant uit: Het vacuümkanaal (2) is verstopt.

Controleer eerst of de kogel (3) in de kogelkraan vrij kan bewegen. Dit kan worden vastgesteld door de kraan te schudden volgens het karakteristieke geluid. Om het vacuümkanaal (2) te reinigen, blaast u het uit met perslucht.

Mondstuk, 2- vacuümkanaal, 3-kogel, 4- membraan, 5- vacuümkamerdeksel, 6- schotelklepveer, 7- steel, 8- filter, 9- hendel.

Datum toegevoegd: 2015-01-19; weergaven: 16; schending van het auteursrecht

Reparaties aan de Certus-kolom moeten worden uitgevoerd door gekwalificeerd personeel in overeenstemming met GOST R 52350.19-2007 (IEC 60079-19: 2006) “Explosieve atmosferen. Deel 19. Reparatie, inspectie en restauratie van elektrische apparatuur ".

Onder bepaalde bedrijfsomstandigheden, bijvoorbeeld in aanwezigheid van onzuiverheden in de procesleiding, kunnen storingen optreden, waarvan de eliminatie de hulp vereist van gekwalificeerde technici die goed thuis zijn in het ontwerp en de werking van de pompeenheid. Aangezien het onmogelijk is om alle storingen van de pompunit op te sommen, volgt hieronder een lijst met de meest voorkomende problemen, hun oorzaken en oplossingen.

SOLENOIDDEKLEP STORINGEN

- Defecte magneetspoelen - zet spanning op de spoel. Een metalen klik in de kern van de elektromagneet geeft aan dat de spoel in goede staat is;

- Nlage voedingsspanning van elektromagneten - De spanning mag niet lager zijn dan 85% van de spanning die op het informatieplaatje van de klep staat aangegeven;

- Onjuiste vloeistofdruk - controleer de werkdruk, deze moet binnen het bereik liggen dat is aangegeven op het informatieplaatje van de klep;

- Lekkage van werkvloeistof - demonteer de klep en reinig alle onderdelen. Vervang defecte onderdelen door reserveonderdelen.

STORING VAN DE DOSEERKRAAN

De kraan gaat niet open: De pompdruk kan te laag zijn om de kracht van de schotelveer (6) te overwinnen

Als de pompdruk niet kan worden verhoogd, ontkoppel dan de klep, verwijder het filterscharnier (8), zet de hendel (9) in de open stand en druk op de steel (7) om de schotelklep te ontgrendelen.

De kraan gaat niet automatisch uit: Het vacuüm in de vacuümkamer is te laag om de klep automatisch uit te schakelen.

Terwijl de pomp draait, drukt u de hendel (9) volledig in om te controleren of de maximale brandstofstroom door de kraan wordt bereikt. Controleer of het vacuümkanaal (2) niet beschadigd is, het deksel van de vacuümkamer (5) niet beschadigd is en het filter (8) schoon is. Elimineer de oorzaak van het vacuümverlies in de vacuümkamer.

De kraan schakelt constant uit: Het vacuümkanaal (2) is verstopt.

Controleer eerst of de kogel (3) in de kogelkraan vrij kan bewegen. Dit kan worden vastgesteld door de kraan te schudden volgens het karakteristieke geluid. Om het vacuümkanaal (2) te reinigen, blaast u het uit met perslucht.

In overeenstemming met het doel en de aard van de uitgevoerde werkzaamheden zijn er drie soorten kolomreparatie:

Onderhoud voorziet in hun gedeeltelijke demontage, restauratie of vervanging van versleten en kapotte onderdelen. De noodzaak van huidige reparaties wordt geïdentificeerd tijdens preventief onderhoud en tijdens bedrijf. Tijdens het reparatieproces worden de nodige aanpassingen uitgevoerd.

Gemiddelde reparatie voorziet in de vervanging of restauratie van een of meer eenheden (assemblages), evenals basisonderdelen met de implementatie van technologisch complexere bewerkingen dan bij de huidige reparatie.

Huidige en middelgrote reparaties worden direct op de installatieplaats van de kolom uitgevoerd. In dit geval is het raadzaam om de defecte unit (unit) niet te demonteren, maar te vervangen door een nieuw, gerepareerd exemplaar uit het omruilfonds. Met deze methode wordt de reparatie versneld en wordt de defecte eenheid (eenheid) gerepareerd in gemakkelijkere omstandigheden in de werkplaatsen.

Herziening heeft tot doel alle technische parameters te herstellen. Tijdens een grote onderhoudsbeurt wordt de kolom onderworpen aan volledige demontage en reparatie of restauratie van alle eenheden. Revisies worden meestal uitgevoerd in werkplaatsen of in een fabriek.

Routinematige en middelgrote reparaties worden meestal uitgevoerd door de monteurs van het tankstation. De werkplaats van een monteur moet zijn uitgerust met alles wat nodig is om kwalitatief hoogstaand en snel onderhoud en reparatie te garanderen. Het moet een bank met bankschroef hebben, een rek voor het opbergen van onderdelen en samenstellingen, een set monteurs, montagegereedschap en accessoires en standaard meetinstrumenten van de 2e categorie met een inhoud van 10 en 50 liter.

In het belang van een overzichtelijke organisatie en een betere uitvoering van reparatiewerkzaamheden wordt doorgaans de volgende volgorde aangehouden:

· Vaststellen volgorde van demontage;

· Demontage van apparatuur in units en onderdelen;

· Identificatie van de aard en omvang van slijtage van onderdelen, hun afkeuring en bepaling van te vervangen onderdelen;

· Keuze van methoden voor herstel van versleten onderdelen;

· Assembleren van units en apparatuur met de nodige afstelling;

· Controleren, afstellen en kalibreren.

Storingen worden opgespoord door uitwendig onderzoek van de apparatuur en de afzonderlijke eenheden ervan, door ondervraging van de personen die aan deze apparatuur werken, evenals door het starten van de besturing van de kolom.

OLIE AFGIFTE KOLOMMEN

3.3.1. APPARAAT EN APPARATUUR

Vereisten voor oliedispensers worden bepaald door GOST 4.103: nominaal olieverbruik moet worden gegarandeerd bij een aanzuighoogte van minimaal 3 m, een doseerklephoogte boven grondniveau tot 2 m en de locatie van individuele dispenserblokken op een afstand van maximaal 20 meter; filtratiefijnheid moet 250 µm zijn.

Een oliedispenser met een pompeenheid is in een verwarmde ruimte gemonteerd, omdat deze alleen kan werken bij temperaturen die niet lager zijn dan + 8 ° C.

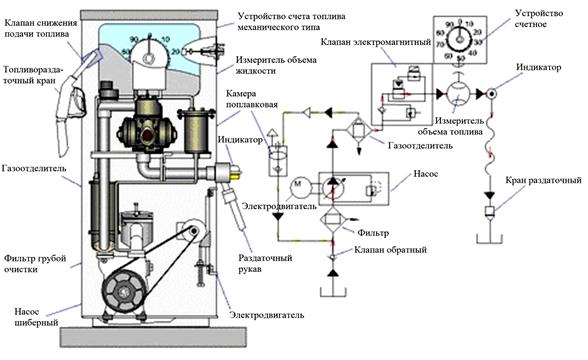

De kolom bestaat uit (Fig. 3.13):

· Een tapkraan met een sleeve.

OLIEMETER - zuigertype, viercilinder. Ontworpen om de hoeveelheid gedoseerde olie te meten en te registreren volgens de indicaties van de pijlen en de totaalteller. Een volledige omwenteling van de grote pijl levert 1 liter op en een volledige omwenteling van de kleine pijl levert 10 liter olie op. De eindresultaten van de afgifte worden weergegeven door de totaalteller van het roltype met een maximale meetlimiet van 999,9 liter. Na elke uitgifte worden de wijzers handmatig in de nulstand gezet.

POMPUNIT bestaat uit een tandwielpomp aangedreven door een elektromotor, een hydraulische accumulator, een filter, een stroomonderbreker met een manometer, een terugslagklep en een veiligheidsklep. Het geheel is gemonteerd op een gietijzeren plaat. Op de zuigleiding is een klep met grofmazig filter geïnstalleerd. Het hoofdfilter is op de persleiding van de pomp gemonteerd. Het filter heeft een plug voor het aftappen van de olie uit het systeem en het verwijderen van lucht uit de zuigleiding.

De hydraulische accumulator is verbonden door een pijpleiding met een automatische schakelaar van het plunjertype, die dient voor automatische besturing van de elektromotor tijdens de werking van de pompeenheid.

De manometer is ontworpen om de druk in de accumulator te bewaken en om de stroomonderbreker en veiligheidsklep af te stellen.

De elektromotor schakelt automatisch aan en uit met behulp van een magnetische starter.

De veiligheidsklep is instelbaar binnen 1.6. 1,7 MPa om het hydraulisch systeem te beschermen in het geval van een storing in de stroomonderbreker.

Bij het doseren van olie wordt de druk in het systeem op 1,2 gehouden. 1,3 MPa. Wanneer de afgifte wordt gestopt, wanneer de afgifteklep wordt gesloten, stijgt de druk in het systeem tot 1,4. 1,5 MPa. Hierdoor worden de contacten van de stroomonderbreker geopend en stopt de motor. De druk in het systeem wordt op peil gehouden door een hydraulische accumulator. Bij het opnieuw doseren van olie, wanneer de doseerklep geopend is, wordt de olie eerst afgegeven door de druk in de hydraulische accumulator. Tegelijkertijd daalt de druk in het systeem. Wanneer de druk daalt tot 0,8. 1,0 MPa sluiten de contacten van de stroomonderbreker weer en zetten de pompmotor aan.

Om het hydraulische systeem met olie te vullen en er lucht uit te verwijderen, draait u de plug van het aanzuig-T-stuk los en giet u olie door de opening in de aanzuigleiding en pomp. Draai vervolgens deze plug vast, draai de filterplug 2-3 slagen los en zet de pompunit aan.

Rijst. 3.13. Stroomschema van een kleine dispenser:

1 - druk meter; 2 – zekering; 3 - veiligheidsklep; 4 – balie; 5 - gaasfilter; 6 – een tapkraan met een huls; 7 - tandwielpomp; 8 - elektrische motor;

9 – terugslagklep; 10- hydraulische accumulator; 11 - filteren; 12- kolom geval

Installatie kenmerken:

· De pompeenheid wordt in de onmiddellijke nabijheid van de olietank gemonteerd in een ruimte met een temperatuur die niet lager is dan +17 ° С;

· De locatie van de pompeenheid moet zorgen voor een minimale zuighoogte en stabiele werking bij een temperatuur van +8 ° С;

Het hydraulische systeem is gevuld met olie, waarvoor het nodig is: schroef de plug uit het T-stuk van de zuigleiding en vul olie bij, schroef de plug op het T-stuk en schroef de plug op het filter 2-3 slagen los, zet het apparaat aan tot er schone olie zonder luchtbellen uit het filter komt, en schroef de plug ...

Na installatie wordt de oliedispenser gecontroleerd op dichtheid, nauwkeurigheid van olieafgifte en prestaties.

Voorbereiding op het werk:

· Vul het hydraulisch systeem met olie en verwijder lucht; draai hiervoor de plug uit het T-stuk van de aanzuigleiding en vul olie bij;

· Wikkel de plug en schroef de filterplug 2-3 slagen los;

· Zet de pompunit aan;

Daarna zal de olie in een gelijkmatige stroom stromen, zonder luchtbellen, d.w.z. na het vullen van het hydraulische systeem met olie wordt de elektromotor automatisch uitgeschakeld;

· Verwijder lucht uit de meter, waarvoor: verwijder het deksel van de oliekolom en draai de plug die zich in het verticale vlak van het blok tussen de twee bovenste cilinders bevindt 3-4 slagen los; nadat de olie zonder lucht naar buiten is gestroomd, de plug omwikkelen. Wanneer de afsluitklep van de doseerklep gesloten is, mag de druk in het systeem niet dalen;

· Zet de kolom aan en controleer of de pomp, meter en doseerklep goed werken.

Houd er bij het proefdraaien rekening mee dat de totaalteller het cumulatieve totaal van de vrijgekomen olie weergeeft en niet kan worden teruggezet naar de oorspronkelijke positie.

Onderhoudspersoneel moet de verbindingen en afdichtingen controleren en, in geval van olielekkage, het lek repareren.

Het is verboden een kolom te bedienen met een meterfout die de norm overschrijdt die is vastgelegd in de bedieningsdocumentatie.

Procedure voor het vrijgeven van olie:

· Stel de nulpositie in;

· Verwijder de doseerklep uit het gat in het kolomhuis en steek de punt in de hals van het carter. Door op de hendel van de doseerklep te drukken, opent u de afsluiter en tankt u;

· Controle over de hoeveelheid afgegeven olie wordt uitgevoerd door de aflezingen van de pijlen van de telinrichting te observeren;

· De elektromotor stopt automatisch nadat de benodigde dosis is afgegeven en de afsluiter is gesloten;

· Steek na het einde van de oliedosering de doseerklep in het gat van de dispenserbehuizing.

Mogelijke kolomstoringen en methoden om ze te elimineren worden gegeven in de tabel. 3.18.

Metrologische en technische diensten

4.1 Tijdens de inbedrijfstelling, maar ook periodiek tijdens bedrijf, moet de kolom onderworpen zijn aan een verplichte staatskeuring.

Periodieke verificatie van de kolom dient te worden uitgevoerd in overeenstemming met de eisen zoals uiteengezet in:

Pr 50.2.006-94, volgens de methode beschreven in MI 1864-88 “Brandstofdoseerkolommen. Verificatie methode. " en

MI 2729-2002 “Aanbeveling van de ICG. Brandstof afgifte kolommen. Methode van eerste verificatie."

Kalibratie-interval - 1 jaar.

Opmerking. Werking van een kolom die de toegestane foutlimieten overschrijdt

4.2 Het onderhoud van de dispenser moet worden uitgevoerd door gekwalificeerd personeel. Tijdens de installatie en inbedrijfstelling van brandstofpompen bij het tankstation door personen die niet zijn gepasseerd

het verloop van de opleiding en degenen die geen toegang hebben tot deze werken, worden claims niet geaccepteerd door de fabrikant.

Cursussen over het onderhoud en de bediening van brandstofdoseerapparatuur worden gegeven op:

142207 Regio Moskou, Serpukhov, st. Polevaya, ged. 1, CJSC "Nara", telefoon: (4967) 756783, fax:

4.3 De kolommen, die een meetinstrument zijn, staan onder toezicht van het Federaal Agentschap voor Technisch Reglement en Metrologie, daarom moet het onderhoud aan de kolom worden uitgevoerd zonder de verzegelde mechanismen te openen.

4.4 Dagelijkse verzorging en routineonderhoud is essentieel om de kolom in goede staat te houden.

De dagelijkse zorg omvat de volgende werkzaamheden:

- het controleren van de dichtheid van het hydraulisch systeem;

- het controleren van de bruikbaarheid en integriteit van aardingsapparatuur;

- het controleren van de werking van alle mechanismen van de kolom, de betrouwbaarheid van hun bevestiging;

- controle van de stroomsnelheid en fout;

4.4.1 Controle van de dichtheid, bruikbaarheid van aardingsinrichtingen, riemspanning en de werking van de kolommechanismen wordt visueel uitgevoerd. De gedetecteerde fouten worden verholpen.

4.4.2 Brandstofverbruik via de dispenser wordt bepaald door de aanduiding van eenmalige afgifte bij het afmeten van een dosis van minimaal 50 liter, rekening houdend met de tijd met behulp van een stopwatch.

De kolomfout wordt bepaald volgens MI 1864-88, terwijl de fout de waarden gespecificeerd in clausule 1.1.2 van deze handleiding niet mag overschrijden.

4.5 Gepland onderhoud omvat de volgende werkzaamheden:

- als de kolomproductiviteit onder 32 l/min daalt, moet het fijnfilter worden vervangen;

- verander het smeermiddel in de kolomeenheden volgens de lijst met brandstoffen en smeermiddelen in tabel 5.

- vervanging van de pompasmanchetten, pistonmanchetten en manchetten van de uitvoerrol van de volumemeter wordt uitgevoerd wanneer deze versleten zijn;

- reiniging van de indicator bij verlies van glastransparantie.

4.6 Onderhoud van componenten moet worden uitgevoerd in overeenstemming met de operationele documentatie die bij de kolom is geleverd.

4.7 Onderhoudswerkzaamheden zijn vastgelegd in paragraaf 13.

4.8 AANDACHT!Aan de onderkant van de BIU-behuizing bevinden zich verwijderbare rubberen pluggen om vocht af te voeren. Plaats de pluggen terug na het verwijderen van vocht.

Tabel 5 Lijst van in het product gebruikte brandstoffen en smeermiddelen.

5.1 Routinereparatie van de kolom moet worden toevertrouwd aan gekwalificeerd personeel.

Voer de huidige reparatie van componenten uit volgens de operationele documentatie die bij de kolom is geleverd.

De gronden voor de levering van de kolom of zijn afzonderlijke eenheden voor reparatie, de gegevens over de reparatie en de aanvaarding van de reparatie zijn opgenomen in sectie 19.

5.2 Reparatie van de monoblokpomp.

5.2.1 Vervangen van de pompbladen.

Om de pompbladen te vervangen, is het noodzakelijk om de poelie van de pompas van het monoblock te verwijderen, 4 moeren van de tapeinden los te draaien en de flens te verwijderen. Verwijder het pompdeksel, verwijder de rotoras en verwijder alle schoepen, of, zonder de rotoras te verwijderen, verwijder de schoepen één voor één met een pincet. Monteer de messen met groeven in de draairichting. Na vervanging weer in omgekeerde volgorde monteren.

5.2.2 Afdichtlip van de pomp vervangen.

Om de pompafdichting te vervangen, is het noodzakelijk om de poelie van de pompas van het monoblock te verwijderen, 4 moeren van de tapeinden los te draaien en de flens te verwijderen. Verwijder het pompdeksel van de as. Verwijder het lagerdeksel door 3 schroeven M 4 los te draaien. Trek het lager eruit, verwijder de ring en de kraag erachter. Monteer de oliekeerring met behulp van een glijlagermontagedoorn. Bij het indrukken van de manchet mag de steun voor de hoes niet meer dan 100 mm in diameter zijn, om de aanslagkragen van de hoes niet te breken, d.w.z. het deksel moet met een vlak op het apparaat rusten en niet met de flens van het slot. Plaats vervolgens het deksel op de as, installeer het op het pomphuis, plaats de ring, het lager en sluit het lagerdeksel met de drukhuls.

5.2.3 Montage en demontage van lagers.

Om het voorste lager te demonteren, moet het pompdeksel worden verwijderd in de volgorde die is beschreven in de vorige paragraaf van de instructies, en na het verwijderen van het deksel het lager te verwijderen. Monteer in omgekeerde volgorde, nadat u het deksel op de as heeft geplaatst.

Om het achterste lager te demonteren, is het noodzakelijk om de pomp van het monoblock te verwijderen. Om dit te doen, is het noodzakelijk om de poelie van de pompas van het monoblock te verwijderen, 4 moeren van de tapeinden los te draaien en de flens te verwijderen. Haal de pomp uit de monoblockbehuizing. Verwijder het pompdeksel, verwijder de rotoras.

Plaats het pomphuis op een standaard om de lagers in te drukken (schetsen van de accessoires zijn weergegeven in Fig. 14) en druk het lager eruit met een doorn voor demontage.

Om een nieuw lager in te persen, is het noodzakelijk om het pomphuis op een steun te plaatsen om de lagers met de binnenkant naar boven te drukken. Krimp het lager met een lagerkrimptang, monteer het over het gat en druk het lager in met een inpersdoorn.Het lager mag niet boven het oppervlak van de behuizing uitsteken en mag niet meer dan 0,5 mm van het oppervlak zakken. Na vervanging weer in omgekeerde volgorde monteren.

5.3 Het zoeken naar de gevolgen van storingen en schade aan de kolom moet worden uitgevoerd in overeenstemming met Tabel 6 "Mogelijke storingen en methoden om deze te verhelpen" van deze handleiding.

Nadat u de storingen en beschadigingen heeft verholpen, stelt (uitlijnt) u de volumemeter in de volgende volgorde af:

- verwijder de seal en de draad van de seal;

- draai de borgmoer los, gebruik een schroevendraaier om de stelschroef met de klok mee te draaien - om het afgegeven volume te verlagen, tegen de klok in - om het volume te verhogen en draai vervolgens de borgmoer vast.

Wanneer één stelschroef 1/4 slag wordt gedraaid, verandert het volume van de gedoseerde brandstof met ongeveer 50 cm 3 bij het doseren van een dosis van 10 liter.

Het gedoseerde brandstofvolume voor één volledige omwenteling van de krukas is gelijk aan 4´125 cm 3 = 500 cm 3.

De juistheid van de afstelling (uitlijning) wordt bepaald met behulp van standaard meetinstrumenten van de II-categorie van GOST 8.400-80.

5.4 Methode van elektronische afstelling van brandstofpompen met uitleesinrichting "Agat-4K".

De elektronische afstelling vindt plaats via het bedieningspaneel "Agat 12mk4" of via een computerprogramma.

1. Voorbereiden van de brandstofpomp voor elektronische uitlijning.

Om elektronische afstelling uit te voeren, is het noodzakelijk om de brandstofpomp uit de handelsmodus te halen. Vervolgens moet u de voorklep van het apparaat openen en het scherm met de weergavemodules verwijderen.

Er moet dus toegang zijn tot de slotcilinder, die is verzegeld met het zegel van de vertegenwoordiger van Rostekhnadzor.

2. Uitvoeren van elektronische uitlijning.

1) Verwijder de afdichting op de behuizing van de bedieningseenheid van het leesapparaat en open de slotcilinder. Steek de sleutel uit de luidsprekerset (de sleutel is strikt individueel en daarom strikt bewaard) en draai naar positie 1.

2) Voer de toegangscode in (standaard 1234).

3) Bekijk de aanpassingsfactor voor elk van de kanalen.

4) Voer voor elk kanaal van het uitleesapparaat minimaal 3 keer een controle uit met brandstof in een 10 liter-meter. Bereken het rekenkundig gemiddelde van de drie vullingen.

De aanpassingsfactor wordt berekend met behulp van de formule:

Waar: Vm - het volume van het product in de maat,

Vк - lezen van het leesapparaat.

C1 - waarde van de vorige aanpassingsfactor.

5) Voer de aanpassingsfactor in.

6) Voer het vullen van de dosis in een meetvat van tien liter uit, herhaal indien nodig het proces van het berekenen van de aanpassingscoëfficiënt.

7) Aan het einde van de aanpassingswerkzaamheden is het noodzakelijk om het serienummer van de aanpassing in het kolomformulier te noteren. Deze factor wordt verhoogd met "1" voor elke doseerklep telkens wanneer een aanpassing wordt uitgevoerd of het aanpassingswachtwoord wordt gewijzigd.

8) Zet de sleutel terug in de "0"-stand en trek hem eruit. Verzegel de slotcilinder. Installeer het scherm en sluit de blokkast.

9) Voer de kolom in de handelsmodus in.

5.5 Methode van elektronische afstelling van brandstofpompen met afleesinrichting "Topaz 106K2-2MR".

De aanpassing bestaat uit het invoeren van een aanpassingscoëfficiënt in de regeleenheid via de regeleenheid. De aflezingen van het blok zullen, wanneer rekening wordt gehouden, exact overeenkomen met de meetresultaten (met standaard meetinstrumenten) van de daadwerkelijk afgegeven hoeveelheid van het product. Deze K-factor kan waarden aannemen van 9000 tot 11000 en wordt opgeslagen in de regeleenheid.

Bij het uitvoeren van een testrelease moet u de dosis zo instellen dat de meterstanden in het bereik van 1 tot 60 liter lagen. De telresolutie van de kolomimpulsen moet 0,01 liter / impuls zijn.

De meetwaarden van het apparaat Q (in liters) worden bepaald door de teldiscretie d, het aantal ontvangen telpulsen N en de aanpassingsfactor K volgens de formule:

Bij een waarde van K = 10000 en teldiscretie d = 0,01 liter / puls is één telpuls 0,01 liter.

De toegang tot de aanpassing wordt beperkt door een viercijferig wachtwoord dat in het apparaat is opgeslagen, evenals door de tuimelschakelaar "Setup / Operation" op het achterpaneel van het apparaat.Om ongeoorloofde wijzigingen in de aanpassingscoëfficiënt te controleren, heeft het apparaat een niet-resetbare teller voor het aantal aanpassingsbewerkingen.

In het geval van een software-update van het apparaat, nemen de aanpassingsteller en het wachtwoord beginwaarden aan die respectievelijk gelijk zijn aan nul en 1234. Daarom moet er rekening mee worden gehouden of er software-updates zijn uitgevoerd, waarvoor het apparaat onderhoudt een software-updateteller.

Alvorens een nieuwe aanpassing te starten, kunt u, indien nodig, de uitlezingen van de tellers van het aantal aanpassingshandelingen en software-updates vergelijken met de boekingen in het logboek. Het samenvallen van de tellers met de records zal de afwezigheid van ongeoorloofde manipulaties met de aanpassingsparameters aangeven.

Als het aanpassingswachtwoord verloren gaat, moet de software van het leesapparaat worden bijgewerkt (wachtwoord 1234 wordt ingesteld).

AANDACHT! Het is onmogelijk om de waarde van de aanpassingscoëfficiënt rechtstreeks in het blok in te voeren - de aflezing van de meter wordt ingevoerd via het besturingssysteem.

Procedure voor volumeregeling:

a) Zet de tuimelschakelaar van het apparaat "Setting / Operation" in de positie "Setting".

a) Selecteer het netwerkadres van de sleeve en de grootte van de controledosis in overeenstemming met de vereisten. Als voorbeeld nemen we huls nr. 2 en een controledosis van 10 liter, de Topaz-103MK1 controller wordt gebruikt als controlesysteem.

b) Stel de geselecteerde dosis in en schenk deze op de gebruikelijke manier in het maatbekertje.

c) Ga naar het hoofdmenu, selecteer de sectie "Aanpassingsinstellingen", druk op de Ã-toets. Voer eerst de toegangscode in op het numerieke toetsenbord (standaard 123456), daarna het instelwachtwoord (standaard 1234), druk op de Ã-toets.

d) Ga naar modus 01 (selectie van het sleeve-netwerkadres) door op de toetsen 1, Ã te drukken. Voer het netwerkadres van de gewenste sleeve in (in ons voorbeeld de tweede) en verlaat de modus door op de toetsen C, 2, Ã, Ã te drukken.

e) Ga naar modus 03 (invoer van de aanpassingsfactor) door op de toetsen 3, Ã te drukken. Voer als correctiefactor de meetwaarden van de testmaat in milliliter (bijvoorbeeld 10250 ml) in. Druk hiervoor op de toetsen 1, 0, 2, 5, 0, Ã.

Als de aanpassingsfactor met succes is gewijzigd, geeft de controller het bericht "Parameter geschreven" weer, in geval van een fout verschijnt het bericht "Schrijffout" en als er geen communicatie is met het apparaat - "Het apparaat reageert niet" .

Mogelijke redenen voor mislukking zijn onder meer:

- aanpassing wordt uitgevoerd zonder voorafgaande afgifte van de controledosis;

- aanpassing wordt niet ondersteund door dit apparaat;

- de tuimelschakelaar van het apparaat “Instelling / Bediening” in de stand “Bediening” staat;

- verkeerd netwerkadres van de sleeve;

- onjuist aanpassingswachtwoord;

- het verlaten van de meetwaarden van meer dan 1000 - 60.000 ml;

- de aanpassingsfactor ligt buiten het toegestane bereik.

Om het bereik te controleren, kunt u de verwachte verhoudingswaarde berekenen met behulp van de volgende formule:

waarbij K0 de huidige waarde is van de aanpassingscoëfficiënt,

M - aflezingen van de maat in milliliter,

D is de aangegeven dosis in milliliter.

Past de berekende waarde, rekening houdend met afronding, niet in het bereik van 9000 tot 11000, dan is de regelgrens bereikt.

Om de tijd voor de daaropvolgende aanpassing te verkorten, kunt u op het apparaat twee aanpassingscoëfficiënten opslaan (voor verschillende perioden van het jaar). De keuze van een van de vooraf ingestelde waarden van de coëfficiënt wordt gemaakt met de schakelaar "S3", in positie "1" waarvan de eerste vooraf ingestelde waarde van de coëfficiënt zal worden toegepast, in positie "2" de tweede.

Na het instellen en afstellen van het apparaat de tuimelschakelaars met een bevestigingsplaat vastzetten (S2 in de staat "Bedrijf", S3 in de stand "1" of "2", afhankelijk van de periode van het jaar) en door de gaten in de schroeven afdichten het vastzetten van de borgplaat en het productdeksel.

Indien nodig kunt u het aanpassingswachtwoord wijzigen. Om dit te doen, moet u de volgende acties uitvoeren (de "Topaz-103MK1" -controller wordt gebruikt als besturingssysteem):

a) Ga naar het hoofdmenu (houd de F-toets minstens twee seconden ingedrukt), selecteer de sectie “Instellingen aanpassen” (met de # of $ toetsen), druk op de Ã-toets. Voer eerst de toegangscode in op het numerieke toetsenbord (standaard 123456), daarna het instelwachtwoord (standaard 1234), druk op de Ã-toets.

b) Ga naar modus 02 door op de toetsen 2, Ã te drukken. Voer vier cijfers van het nieuwe instelwachtwoord in (bijv. 5678) en verlaat de modus door op de toetsen 5, 6, 7, 8, Ã te drukken. Het nieuwe wachtwoord moet anders zijn dan het huidige. Als het wachtwoord met succes is gewijzigd, verschijnt het bericht "Wachtwoord geschreven" op het display van de controller.

c) Verlaat het menu door op de F-toets te drukken.

LLC "Acis Technology" levert diensten voor het onderhoud en de reparatie van brandstofpompen. We werken met apparatuur van toonaangevende fabrikanten en hebben de benodigde reserveonderdelen op voorraad voor een snelle probleemoplossing.

Door onze experts te bellen, kunt u elk defect van elk type brandstofpomp oplossen - enkele en meervoudige brandstof, werken met een aanzuig- of druksysteem, enz. Dankzij onze jarenlange ervaring kunnen we snel een diagnose stellen, de oorzaak van de storing vinden en deze verhelpen, waardoor lange stilstand van de dispenser bij uw tankstation wordt voorkomen.

De meest voorkomende reden voor een storing in de brandstofpomp is mechanisch. Door invloeden van buitenaf kan de carrosserie beschadigd raken, slangen kunnen barsten, verbindingen kunnen hun dichtheid verliezen. Ook kan bij mechanische schade de integriteit van de bedrading worden geschonden en kan de elektronica defect raken.

De tweede veelvoorkomende reden is onzorgvuldige uitbuiting. Dit geldt met name voor zelfbedieningsstations. Chauffeurs installeren de tapkranen onzorgvuldig, ze kunnen de hoes of knoppen beschadigen.

Apparatuur gaat ook kapot als er geen routine-onderhoudswerkzaamheden zijn uitgevoerd.

Onze diensten omvatten:

- Vertrek van de kapitein naar het tankstation of tankstation en diagnostiek van apparatuur.

- Demontage van beschadigde elementen.

- Reparatie van brandstofpompen op locatie (indien mogelijk) of installatie van nieuwe modules.

- Kolommontage en diagnostiek.

We raden u ten zeerste aan om gepland onderhoud uit te voeren, verbruiksartikelen van hoge kwaliteit te gebruiken en deze op tijd te vervangen. Dan is reparatie van de brandstofpomp alleen nodig in geval van nood.

Als u weet wat de oorzaak van de storing is, geef dit dan aan. We zullen ons best doen om de brandstofpomp zo snel mogelijk te repareren en de werking van uw tankstation volledig te herstellen.

Laat een aanvraag voor reparatie van brandstofpompen achter of bel de telefoniste!

Bent u geïnteresseerd in onze voorstellen, neem dan contact op met onze specialisten:

Victoria Androshuk

Onze voordelen:

- Gecertificeerde specialisten

- Snelle reactie op verzoeken van klanten

- Korte arbeidsvoorwaarden

- Eigen reparatiebasis

- Een breed scala aan originele reserveonderdelen en hun analogen

- Wij werken 24/7/365

- Jarenlange ervaring in het onderhouden van diverse tankstations, tankstations, CNG-stations, pomp- en compressorinstallaties

- Kwaliteitsborging van de geleverde diensten

De lijst met diensten geleverd door de serviceafdeling van LPGroup door:

- Brandstofpompen Gilbarco, ADAST, TOPAZ; niveaumeters Veeder Root, String; Dompelpompen Red Jacket, Fe Petro:

- Installatie-, inbedrijfstellingswerken

- Garantie en service na de garantie

- Diagnose en reparatie van elektronische apparatuur

- Reparatie van benzinevolumemeters

- Heruitrusting en modernisering van brandstofpompen (installatie van pre-dial toetsenborden, installatie van multimediadisplays, verhoging van de brandstoftoevoersnelheid, conversie van een zuig- naar een druksysteem)

- Beheersing van brandstoflekken uit tanks

- Ontwikkeling van schematische diagrammen, selectie van componenten

- Montage, modernisering van schilden (voor elk schild wordt een fabrikantpaspoort geproduceerd)

- Zoeken en verhelpen van storingen in panelen

- Besturingssystemen van tankstations (werkplaats operator):

- ACS TOPAZ-AZS, SHTRIKH-M: complexe configuratie van het systeem voor tankstations voor de specifieke behoeften van de klant, opleiding van personeel, technische ondersteuning

- KKM (fiscale registrars) SHTRIKH-M: SHTRIKH-FR-K, COMBO-FR-K, MINI FR-K en anderen

- Koper display:

- Apparatuur voor het lezen van een barcode, werken met bank- en tankkaarten

- Programmering van consoles, controllers en interface-eenheden TOPAZ, SAPSAN, AGAT

- TST brandstofdampterugwinningssystemen voor tankstations en tankparken:

- Installatie-, inbedrijfstellingswerken

- Garantie en service na de garantie

- Installatie en druktesten van kunststof leidingen, procesaansluitingen

- Installatie en aansluiting van elektromagnetische inlaatkleppen op de afvoereenheid, elektromechanische kleppen op de afvalwateromschakeleenheid

- Bewaken van de dichtheid van de tussenwandruimte van dubbelwandige tanks, ademautomaten, overlopen van het noodlekreservoir, overlopen van brandstoftanks, brandstofdruk in de pijpleiding, druk van de tussenwandruimte van dubbelwandige pijpleidingen in

- Installatie, configuratie, onderhoud van gasanalysatoren, luidsprekercommunicatie, klant-kassiercommunicatie, videobewakingssystemen, aardingsapparatuur voor tankwagens, prijsaanduidingen (met IR-afstandsbediening, RS-485, met prijswijziging op afstand) voor stella's

- Het autoherkenningssysteem van de klant (RFID-tag op de hals van de brandstoftank, een draadloze lezer is geïnstalleerd op het brandstofpomppistool. Voornamelijk van toepassing op departementale benzinestations)

- De lijst met diensten geleverd door de serviceafdeling van LPGroup voor technologische apparatuur voor benzinestations:

- Installatietoezicht en inbedrijfstelling van gasdispensers

- Reparatie van gasvolumemeters

- Installatie en reparatie van gasniveaumeters

- Installatietoezicht en inbedrijfstelling van het AMT-GAZ technologische systeem

- Lijst van geleverde diensten voor pomp- en compressorapparatuur:

- Apparatuur diagnostiek

- Reparatiewerkzaamheden

- Inbedrijfstelling werken

Servicehotline in het Centraal Federaal District 8-800-3-337-137

Speciaal voor de klanten van het bedrijf "LPGroup" werkt service hotline 8-800-3-337-137 , met behulp waarvan u snel de problemen kunt oplossen die u tegenkomt bij de werking van onze apparatuur.

Klanten van "LPGroup" van overal in de Russische Federatie kunnen snel deskundig advies krijgen van onze servicemedewerkers. Lijn 8-800-3-337-137 stelt u in staat om antwoorden te krijgen op alle vragen met betrekking tot het gebruik van onze apparatuur, om de problemen op te lossen die u tegenkomt met betrekking tot de installatie, het opstarten en de bediening van de apparatuur, om advies te krijgen over het instellen van de apparatuur. Ook voor garantieservice kunt u contact opnemen met de serviceafdeling.

op nummer 8-800-3-337-137 je kunt gratis bellen met zowel mobiele als vaste telefoons vanuit alle steden van Rusland.

Voor het gemak van het uitwisselen van informatie over bovenstaande zaken, krijgt u ook een e-mailadres van de serviceafdeling lpgroep.ru

Het belangrijkste doel dat vandaag werd overwogen, zijn de componenten voor de brandstofdispenser, en om precies te zijn, in de brandstofdispensers. De initiatiefnemers van dit evenement probeerden belangrijke problemen op te lossen, die in de regel worden beslist door de eigenaren van benzinestations en andere specialisten. Dus de kern van de vraag was deze: wat is het beste brandstofdoseerpistool, de beste pasvorm.

Er moet meteen worden opgemerkt dat praktisch alle pistolen elkaar kunnen wijzigen. Maar vandaag produceren ze niet langer de dispenserkranen, evenals tuiten.

Fabrikanten uit Europese landen of uit Turkije proberen hun apparatuur aan te vullen met verschillende accessoires, maar alleen die die in Europa zijn uitgebracht. Wel kunnen er onderdelen worden gebruikt die onder het merk LZV zijn uitgebracht.

Nog niet zo lang geleden maakte Tsjechië deel uit van het socialistische kamp, dat HEFA-brandstofpistolen produceerde, en tegenwoordig produceert het componenten voor Adast-dispensers.

Brandstofdoseerventielen van de brandstofpomp worden gebruikt bij de volgende fabrikanten, zoals:

- Dresser Wayne (Divisies van Zweden en Duitsland);

- Tokheim (Afdeling uit België);

- Zalzkotten (Duitse divisie);

- Sheid & Bahmann (Duitsland en anderen).

Maar u moet weten dat in de VS geen enkele fabrikant van brandstofpomppistolen onderdelen voor ZVA produceert. De pistolen geproduceerd door EMCO WHEATON zijn perfect voor Dresser Wayne, Tokheim, Schlumberger en andere Amerikaanse apparatuur.

Deze auteur heeft geprobeerd een wedstrijd te organiseren tussen fabrikanten die brandstofpistolen produceren:

Elaflex - ZVA Slimline-model (model uit Duitsland);

Het belangrijkste onderdeel van de dispenser is de brandstofdoseerklep, die de doorgang van brandstof naar een tank of andere container die hiervoor is bedoeld, mogelijk maakt. Desalniettemin is de auteur van mening dat de belangrijkste punten die het werk kenmerken zijn:

- de weerstand die in het circuit wordt verkregen;

- de werkzaamheden die de brandstofpistoolsnijder verricht;

- stabiliteit en slijtage van de uitrusting.

- Een brandstofdoseerpistool is in feite een eenheid die een hydraulisch doel heeft en een soort obstakel vormt. Om dit obstakel te overwinnen, heb je een winkelcentrum nodig, doe wat inspanningen. Daarom heeft elk pistool een bepaald vermogen, dat een bepaalde hoeveelheid brandstof verbruikt, gedurende een bepaalde periode.

Vandaar de logische conclusie dat een pistool beter is omdat het minimale obstakels opwerpt.

- Het volgende is het werk dat de snijder doet. In feite is een afsluitklep een noodklep die voorkomt dat olieproducten de brandstoftank binnendringen.

De kwaliteit van het pistool hangt sterk af van welk pistool en ook van welk bedrijf het wordt gemaakt.

- Welnu, de laatste factor die van invloed is op brandstofpompen, is slijtage.

Dit kenmerk is niet onafhankelijk, maar vormt een aanvulling op de vorige twee, omdat het een grote invloed heeft op de werking van het hele systeem, wat vooral belangrijk is bij het werken met lage temperaturen.

Een conclusie trekken, volgens de eerste indicatoren.

We kunnen gegevens observeren die we experimenteel krijgen en die verschillen van wat we krijgen van productiebedrijven.

In principe kunnen er de volgende verklaringen voor deze factor zijn, nu zullen we de belangrijkste overwegen:

- de kwaliteit van de testen zelf, die door de bedrijven worden uitgevoerd;

- testen die niet door maakbedrijven worden uitgevoerd, maar door andere bedrijven die hier ook interesse in hebben;

- de zuiverheid waarmee het experiment plaatsvindt;

- interesse in het positieve resultaat van het experiment.

SLAM-SHUT, ZIJN WERKING EN BRANDSTOFDISPENSER PISTOOL.

Bij het maken van het experiment en de analyse die wordt uitgevoerd nadat het is voltooid, heeft ons bedrijf zich gericht op alle gegevens die het als resultaat heeft ontvangen.

Het werk dat de frees deed onder verschillende temperatuuromstandigheden, bijvoorbeeld eerst bij lage temperaturen, daarna bij hoge temperaturen, werd het resultaat vastgelegd.

De snijder werkte niet bij het AKT-brandstofpistool, maar alleen in die gevallen waarin de brandstofopbrengst niet lager was dan 20 liter / minuut. Als we het hebben over andere fabrikanten, zijn deze parameters zelfs nog minder, bijvoorbeeld ZVA, Hefa - minder dan 8 l / min., Emco Wheaton - minder dan 10 l / min., OPW - minder dan 12 l / min.

De uiteindelijke schatting die gemaakt kan worden op basis van de brandstofdoseerdoppen.

| Video (klik om af te spelen). |

Dit alles suggereert dat pistolen van merken als ZVA, Heaf en Emco Wheaton het beste presteren. Met dit in gedachten kunnen we zeggen dat het werkingsbereik van de dispenserpistolen in Oekraïne een minimale belasting heeft. Als we de belangrijkste technische problemen voor deze pistolen hebben onderzocht, is het mogelijk om hun kosten, prestaties, enzovoort te inspecteren.