In detail: doe-het-zelf balgreparatie van een echte meester voor de site my.housecope.com.

De balg-thermocilinder-eenheid is ontworpen om het gas naar de hoofdbrander af te sluiten wanneer de ketel de gespecificeerde temperatuur bereikt. Dit apparaat werkt puur mechanisch. De belangrijkste mechanische betekenis van de balgwerking is juist het uitrekken en samendrukken van de "accordeon" van de druk in de balg die toeneemt met toenemende temperatuur. Lees hier meer over het balgapparaat en zijn werk. Als het niet helemaal duidelijk is waar we het hier over hebben.

Het is duidelijk dat er maar twee opties zijn voor de werking van de ketel: met defecte balg, of met een werkende balg... Dit maakt het gemakkelijker om het volgende uit te leggen en te begrijpen.

Hoe werkt een ketel met werkende balg?

Opstarten van de ketel. De ketel is koud. We sluiten de klep (1) op de pijpleiding naar de hoofdbrander (als deze open is). Alleen AOGV Zhukovsky-ketels zijn uitgerust met dergelijke kleppen. Dit wordt gedaan zodat wanneer de knop (3) van het magneetventiel wordt ingedrukt, het gas alleen naar de ontsteker stroomt. Ten eerste is dit zo dat de ontsteker, om zo te zeggen, zeker zal ontsteken. Ten tweede komt dit door de mogelijk lage gasdruk, die in een strenge winter soms zakt naar 80-60 mbar. En het zou leuk zijn om "alle gas op de ontsteker te zetten". Ten derde, bij het opstarten, wanneer de ketel koud is, wordt de balg "accordeon" samengedrukt en is de onderste klep van de Economy-automatiseringseenheid altijd open. Zijn veer knijpt eruit. Details van het apparaat van het Economy-blok - hier. Wanneer dus de knop (3) van het magneetventiel wordt ingedrukt, stroomt het gas, naast de ontsteker, naar de hoofdbrander. Waarom het inkomende gas in twee delen "verdelen"?

| Video (klik om af te spelen). |

Als er problemen zijn om te begrijpen waar we het nu over hebben, lees dan over de klepuitrusting.

Dus. Druk op de magneetventielknop (3). Het gas ging naar de ontsteker. We staken de ontsteker aan, wachtten 30-45 seconden en lieten de magneetventielknop los. De knop moet ingedrukt blijven. Daarna openen we geleidelijk de klep (1) van de pijpleiding die van het blok naar de brander gaat. De hoofdbrander ontsteekt direct en de ketel begint de temperatuur te verhogen. Stel de temperatuurregelknop (2) van de balg in op de gewenste temperatuur, zeg +60 + 70 C. Wanneer de ketel de ingestelde temperatuur instelt, begint het mengsel in de balg uit te zetten, de balg "accordeon" zet uit, drukt op de en sluit de gastoegang tot de hoofdbrander af. Wanneer de ketel afkoelt, wordt de "accordeon" samengedrukt, de veer drukt op de onderste klep van het blok, waardoor de toegang van gas tot de hoofdbrander wordt geopend. De brander gaat branden van een brandende ontsteker. En dit proces gaat door totdat het bijvoorbeeld buiten warmer wordt en we de temperatuur in de ketel niet lager willen zetten.

Hier wacht ons de eerste storing. Om precies te zijn: geen storing, maar hoe je een perfect werkende balg gemakkelijk en blijvend kunt breken. Als de ketel heet is en u wilt de temperatuur verlagen, DRAAI DE KNOP VAN DE TEMPERATUURREGELAAR (2) NIET , – laat de ketel afkoelen. Laat de ketel bij voorkeur afkoelen tot net onder de temperatuur die je wilt instellen. Dit is hoe het wordt gedaan. We sluiten de klep van de leiding (1) waardoor het gas van de unit naar de hoofdbrander stroomt. In dit geval blijft de ontsteker gewoon branden en koelt de ketel rustig af. Daarna wikkelen we de thermostaatknop (2) in de positie die we nodig hebben. Wij openen de kraan (1). Het is alles. Als je het handvat "heet" begint vast te draaien, verpletter je de toch al zwakke "accordeon". De ketel is heet, de accordeon is in beide richtingen uitgespreid, er is druk in de balg.En we beginnen nog meer op de balg te knijpen en te drukken. De eerste keer dat je zelfs geluk kunt hebben - de balg zal niet barsten. En als je dit meerdere keren achter elkaar doet, mislukt de balg. Deze opmerking geldt voor alle balgen, zonder uitzondering, zowel voor Russische blokken als geïmporteerde (bijvoorbeeld Eurosit 630 of Honeywell).

Symptomen van storing # 1. Bij het draaien aan de knop van de temperatuurregelaar (2) rook er ineens iets naar kerosine. Of iets anders. Katoen bij het aandraaien van de balgmoer "heet". Dit zijn tekenen dat de balg is gebroken.

Nou oke. De balg was gebroken. Het gebeurde. Hoe werkt de ketel?

Hoe werkt een ketel met een defecte balg?

Bewegend langs de hele keten van het "koud" starten van de ketel tot het openen van de pijpleidingklep (1), zullen we niets bijzonders merken. Het enige moment. Na het starten van de hoofdbrander zal de ketel nooit meer uitschakelen. Na deze zin kreeg ik zelfs medelijden met de arme ketel. J-ja. Die nooit zal uitschakelen. Dus hoe werkt het?

Symptomen van storing #2. De ketel werkt “direct”. Dat wil zeggen, - de vlam op de brander wordt alleen geregeld door de gasklep (1): min of meer. De hete ketel reageert niet op het draaien van de temperatuurregelknop (2).

Dit is het geval. Mensen braken de balg en zagen heel goed dat de balg van de ketel defect was en besloten de thermische balg voorlopig niet te vervangen. En zo was het. Ze begonnen verder te leven, maar er was één groot nadeel. Ze bezweken voor de overtuiging van moderne meesters en sneden de circulatiepomp in de verwarming, waardoor de circulatie in het systeem gedwongen werd. Snijd de oude open tank af, plaats een moderne gesloten rode.

En wat een wonder! Ze werden plotseling het licht uitgedaan. De pomp stopte natuurlijk. Er is niemand thuis. Hij pakte de ketel en ritselde tot +95 + 100C. Er was maar heel weinig tijd over om de ketel te laten koken als er iemand kwam. Hij zette de ketel uit. En dat borrelt naar binnen. Toen bleek dat het licht nu 2 keer per week uit zou gaan. En terwijl hij alle winkelstappen en kostenopties omzeilde, besloten hij en zijn vrouw dat het veel goedkoper zou zijn om een nieuwe balg te installeren en de ketel te sparen wanneer de lichten uit zijn, zonnepanelen te kopen, een huishoudelijke energiecentrale, een unformer, een ononderbroken stroomvoorziening, een windturbine, enz.

Symptomen van storing nr. 3. (terwijl raad, – niet getest door de tijd). Bij de aangegeven temperatuur van +60 verwarmt de ketel tot + 70 en schakelt uit. In principe is alles in orde. Alleen is er wat vertraging. Wat overigens kan oplopen tot +90C, als er niets aangeraakt wordt. Laat de ketel afkoelen. Je zet het aan. En nogmaals, langzaam, na verloop van tijd, begint de uitschakeltemperatuur te stijgen.

Hier zijn de antwoorden als volgt. Gebeurt dit bij ketels AOGV-11.6 Economy, dan hebben deze een stelschroef op de thermostaatmoer (2) aan de onderkant. Meer details hier. Als dit fenomeen wordt waargenomen bij ketels met een capaciteit van 17,4 en hoger, dan is het mogelijk (maar nog niet bevestigd door massale gevallen) "Bijt" in de tuimelaar van het onderste ventiel of de pen (zie compleet schot en de inrichting van het Economy gasblok). In elk geval, wanneer verwarmd, "verspreidt" de balg-accordeon zich en brengt de hendel omhoog, waardoor de gasstroom naar de brander wordt gesloten. Als het gas vertraagd sluit, zit er een microscheur in de balg. De druk is niet genoeg. Maar dit is slechts een gok. Dit werd ook waargenomen bij de importblokken Honeywell en Eurosit 630.

Symptomen van storing nummer 4. Geldt voor degenen die ketels in paren hebben. In het laagseizoen werkt bijvoorbeeld altijd de ene ketel en de andere rust. Als de ketels in serie staan, dan moet de balg van de stationaire ketel met vol ... De ketel werkt misschien niet, maar hij is heet. De balg is gesloten, hij barst van binnenuit, maar hij kan nergens heen en hij barst. Daarom kunt u een nieuwe ketel lange tijd in reserve houden in het systeem en na het starten kunt u erachter komen dat de balg al is afgedekt.

Vanaf vandaag, 24-10-2014, zijn dit tot nu toe alle bij ons bekende gevallen die te maken hebben met een storing van de thermische balg.

Telefoons voor communicatie:

Operator: 8 (495) 506 81 52

Meester: 8 (903) 297 35 57

Niet doorgekomen?

8 (909) 240 90 51

127224 Moskou

st. Severodvinskaja 13

Reparatie van het automatische systeem van de gasboiler AOGV-17.4-3

De vergassing van Russische nederzettingen is de laatste tijd nogal intensief aan de gang. Het belangrijkste element van de apparatuur die in elk landhuis is geïnstalleerd, is een gasboiler.De auteur van dit materiaal deelt zijn ervaring met het repareren van de automatisering van de populaire gasboiler AOGV - 17.4-3 geproduceerd door de Zhukovsky Mechanical Plant.

Doel en beschrijving van de belangrijkste eenheden van AOGV - 17.3-3.

Het uiterlijk van de verwarmingsgasketel AOGV - 17.3-3 wordt weergegeven op rijst. een , en de belangrijkste parameters worden gegeven in de tabel.

De belangrijkste elementen worden getoond in: rijst. 2 ... De nummers in de afbeelding geven aan: 1-type breker; 2- stuwkrachtsensor; 3-draad van de tractiesensor; 4-startknop; 5-deur; 6- gasmagneetventiel; 7-stelmoer; 8-kraan; 9-opslagtank; 10-brander; 11-thermokoppel; 12- ontsteker; 13-thermorigulator; 14-baseren; 15- watertoevoerleiding; 16-warmtewisselaar; 17-turbulator; 18- balg montage; 19-waterafvoerleiding; 20-deur tractieonderbreker; 21-thermometer; 22-filter; 23-dop.

De ketel is gemaakt in de vorm van een cilindrische tank. Aan de voorzijde bevinden zich bedieningselementen, die zijn afgedekt met een beschermkap. Gasklep 6 (Figuur 2) bestaat uit een elektromagneet en een klep. De klep wordt gebruikt om de gastoevoer naar de ontsteker en brander te regelen. In geval van nood sluit de klep automatisch het gas af. Tractiebreker 1 dient om automatisch de vacuümwaarde in de keteloven te handhaven bij het meten van de trek in de schoorsteen. Voor zijn normale werking, de deur: 20 moet vrij, zonder vastlopen, om de as draaien. Thermostaat 13 ontworpen om een constante watertemperatuur in de tank te handhaven.

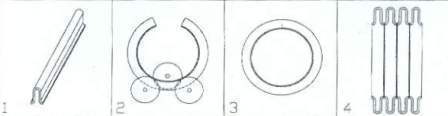

Het automatiseringsapparaat wordt weergegeven in rijst. 3 ... Laten we in meer detail stilstaan bij de betekenis van de elementen. Gas dat door een zuiveringsfilter gaat 2, 9 (afb. 3) komt de elektromagnetische gasklep binnen; 1... Naar ventiel met wartelmoeren 3, 5 tractietemperatuursensoren zijn aangesloten. Het contact wordt ontstoken wanneer de startknop wordt ingedrukt 4... Op de behuizing van de thermostaat 6 bevindt zich een instelschaal 9... De divisies zijn gegradueerd in graden Celsius.

De waarde van de gewenste watertemperatuur in de ketel wordt door de gebruiker ingesteld met behulp van de stelmoer 10... Rotatie van de moer leidt tot lineaire beweging van de balg. 11 en voorraad 7... De thermostaat bestaat uit een balg-thermoballon die in de tank is geïnstalleerd, evenals een systeem van hendels en een klep in het thermostaathuis. Wanneer het water opwarmt tot de temperatuur die op de wijzerplaat wordt aangegeven, wordt de thermostaat geactiveerd en stopt de gastoevoer naar de brander, terwijl de ontsteker blijft werken. Wanneer het water in de boiler is afgekoeld voor 10 . 15 graden, wordt de gastoevoer hervat. De brander ontsteekt vanuit de waakvlam. Tijdens de werking van de ketel is het ten strengste verboden om de temperatuur met een moer aan te passen (verlagen). 10 - dit kan de balg beschadigen. Het is alleen mogelijk om de temperatuur op het setpoint te verlagen nadat het water in de tank is afgekoeld tot 30 graden. Het is verboden om de temperatuur op de sensor hierboven in te stellen 90 graden - hierdoor wordt het automatische apparaat geactiveerd en wordt de gastoevoer uitgeschakeld. Het uiterlijk van de thermostaat wordt weergegeven in (afb. 4) .

De procedure voor het inschakelen van het apparaat is eigenlijk vrij eenvoudig en wordt bovendien beschreven in de gebruiksaanwijzing. En toch, overweeg een soortgelijke operatie met een paar opmerkingen:

- open de inlaatgastoevoerklep (de hendel van de klep moet langs de leiding gericht zijn);

- houd de startknop ingedrukt. Aan de onderkant van de ketel zal een gesis van ontsnappend gas uit het waakvlammondstuk hoorbaar zijn. Steek vervolgens de ontsteker aan en na 40. 60 en laat de knop los. Deze tijdvertraging is nodig om het thermokoppel op te warmen. Als de ketel lange tijd niet is gebruikt, moet de ontsteker na 20 uur worden ontstoken..30 s na het indrukken van de trekker. Gedurende deze tijd wordt de ontsteker gevuld met gas, waardoor de lucht wordt verdrongen.

Na het loslaten van de startknop gaat de ontsteker uit. Een soortgelijk defect houdt verband met een storing van het ketelautomatiseringssysteem. Houd er rekening mee dat het ten strengste verboden is om de ketel te gebruiken terwijl de automaat is uitgeschakeld (bijvoorbeeld als u de startknop met geweld vastzet in de ingedrukte toestand). Dit kan tot tragische gevolgen leiden, omdat bij een korte onderbreking van de gastoevoer of wanneer de vlam wordt gedoofd door een sterke luchtstroom, het gas de kamer in begint te stromen.

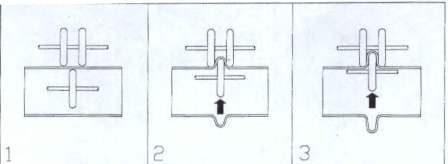

Laten we, om de oorzaken van een dergelijk defect te begrijpen, de werking van het automatiseringssysteem eens nader bekijken. In afb. 5 toont een vereenvoudigd diagram van dit systeem.

De schakeling bestaat uit een elektromagneet, een klep, een treksensor en een thermokoppel. Druk op de startknop om de ontsteker in te schakelen. De steel die op de knop is aangesloten, drukt op het klepmembraan en het gas begint naar de ontsteker te stromen. Daarna wordt de ontsteker ontstoken.

De waakvlam raakt de behuizing van de temperatuursensor (thermokoppel). Na enige tijd (30,40 s) warmt het thermokoppel op en verschijnt er een EMF op de klemmen, wat voldoende is om de elektromagneet te laten werken. De laatste fixeert op zijn beurt de steel in de onderste (zoals in Fig. 5) positie. De trekker kan nu worden losgelaten.

De stuwkrachtsensor bestaat uit een bimetalen plaat en een contact (fig. 6). De sensor bevindt zich in het bovenste deel van de ketel, nabij de rookgasafvoerleiding naar de atmosfeer. Bij een verstopping van de leiding loopt de temperatuur sterk op. De bimetalen plaat warmt op en verbreekt het voedingscircuit naar de elektromagneet - de staaf wordt niet langer vastgehouden door de elektromagneet, de klep sluit en de gastoevoer stopt.

De opstelling van de elementen van het automatiseringsapparaat wordt getoond in Fig. 7. Het laat zien dat de elektromagneet is afgedekt met een beschermkap. De draden van de sensoren bevinden zich in de dunwandige buizen en worden met wartelmoeren aan de elektromagneet bevestigd. De lichaamsaansluitingen van de sensoren zijn via het lichaam van de buizen zelf met de elektromagneet verbonden.

De controle tijdens de reparatie van een gasboiler begint met de "zwakste schakel" van het automatiseringsapparaat - de treksensor. De sensor wordt niet beschermd door een behuizing, daarom wordt hij na 6,12 maanden gebruik "overwoekerd" met een dikke laag stof. Bimetaal plaat (zie afb. 6) oxideert snel, wat leidt tot slecht contact.

Verwijder de stoflaag met een zachte borstel. Vervolgens wordt de plaat weggetrokken van het contact en schoongemaakt met fijn schuurpapier. Vergeet niet dat het contact zelf moet worden gewist. Goede resultaten worden verkregen door deze elementen te reinigen met een speciale spray "Contact". Het bevat stoffen die de oxidefilm actief vernietigen. Na reiniging wordt een dunne laag vloeibaar smeermiddel op de plaat aangebracht en in contact gebracht.

De volgende stap is om de integriteit van het thermokoppel te controleren. Het werkt in een ernstige thermische modus, omdat het constant in de ontstekingsvlam is, natuurlijk is de levensduur veel korter dan die van de rest van de ketelelementen.

Het belangrijkste defect van een thermokoppel is burn-out (vernietiging) van zijn lichaam. In dit geval neemt de tijdelijke weerstand op de lasplaats (junctie) sterk toe. Dientengevolge, de stroom in het Thermokoppel - Elektromagneet circuit.

De bimetaalplaat zal onder de nominale waarde liggen, wat ertoe leidt dat de elektromagneet de staaf niet meer kan fixeren (afb. 5) .

Een lage waarde van thermo-EMF gegenereerd door een thermokoppel kan worden veroorzaakt door de volgende redenen:

- verstopping van het ontstekingsmondstuk (als gevolg hiervan kan de verwarmingstemperatuur van het thermokoppel lager zijn dan de nominale). "Behandel" een soortgelijk defect door het geleidegat schoon te maken met een zachte draad met een geschikte diameter;

- door de positie van het thermokoppel te verschuiven (het kan natuurlijk ook zijn dat het niet voldoende warm wordt). Verhelp het defect als volgt - draai de schroef los waarmee de voering bij de ontsteker is bevestigd en pas de positie van het thermokoppel aan (Figuur 10);

- lage gasdruk bij de ingang van de ketel.

Als de EMF op de klemmen van het thermokoppel normaal is (met behoud van de hierboven aangegeven tekenen van storing), worden de volgende elementen gecontroleerd:

- de integriteit van de contacten op de aansluitpunten van het thermokoppel en de treksensor.

Geoxideerde contacten moeten worden gereinigd. De wartelmoeren worden, zoals ze zeggen, "met de hand" aangedraaid. In dit geval is het onwenselijk om een sleutel te gebruiken, omdat u gemakkelijk de draden kunt breken die geschikt zijn voor de contacten;

- de integriteit van de elektromagneetwikkeling en, indien nodig, de conclusies ervan solderen.

De prestatie van de elektromagneet kan als volgt worden gecontroleerd. Koppel de thermokoppeldraad los. Houd de startknop ingedrukt en steek vervolgens de ontsteker aan. Van een afzonderlijke bron met constante spanning tot het vrijgekomen contact van de elektromagneet (van het thermokoppel), wordt een spanning van ongeveer 1 V aangelegd ten opzichte van de behuizing (bij een stroomsterkte tot 2 A). Om dit te doen, kunt u ook een gewone batterij (1,5 V) gebruiken, het belangrijkste is dat deze de vereiste bedrijfsstroom levert. De knop kan nu worden losgelaten. Als de ontsteker niet gedoofd is, zijn de elektromagneet en de stuwkrachtsensor in goede staat;

Eerst wordt de kracht van het indrukken van het contact op de bimetalen plaat gecontroleerd (met de aangegeven tekenen van storing is dit vaak onvoldoende). Om de klemkracht te vergroten, laat u de borgmoer los en brengt u het contact dichter bij de plaat en draait u vervolgens de moer vast. In dit geval zijn geen extra aanpassingen nodig - de drukkracht heeft geen invloed op de reactietemperatuur van de sensor. De sensor heeft een grote marge voor de afbuigingshoek van de plaat, wat zorgt voor een betrouwbare onderbreking van het elektrische circuit bij een ongeval.

Het is niet mogelijk om de ontsteker te ontsteken - de vlam laait op en gaat onmiddellijk uit.

Er kunnen de volgende mogelijke redenen zijn voor een dergelijk defect:

- gesloten of defecte gasklep aan de ingang van de ketel,

- het gat in het ontstekingsmondstuk is verstopt, in dit geval is het voldoende om het mondstukgat schoon te maken met een zachte draad;

- de waakvlam wordt uitgeblazen door de sterke tocht;

- lage gasdruk bij de ingang van de ketel.

De gastoevoer wordt afgesloten wanneer de ketel in werking is:

- activering van de treksensor door verstopping van de schoorsteen, in dit geval is het noodzakelijk om de schoorsteen te controleren en te reinigen;

- de elektromagneet is defect, in dit geval wordt de elektromagneet gecontroleerd volgens bovenstaande methode;

- lage gasdruk bij de ingang van de ketel.

Alles goed. Het gebeurt gewoon zo dat de hydraulische compensator kapot gaat en begint te kloppen, rinkelen, enz. Vaak wisselen mensen in zo'n situatie gewoon de hydraulische hefinrichting. Natuurlijk kunt u dit doen, maar de kosten van één hydraulische compensator, hoewel niet groot, zijn nog steeds merkbaar. En als er meerdere hydraulische klepstoters moeten worden vervangen? Alle 16? Het prijskaartje begint openlijk te bijten.

In feite is er niets dat kapot kan gaan in de hydraulische hefinrichting tijdens bedrijf, alle storingen houden verband met verstopping van oliekanalen met vuil, dat gewoon moet worden doorgespoeld.

Eerst moet u begrijpen hoe u een niet-werkende compensator kunt onderscheiden van een goede. De kern van een goede dilatatievoeg mag niet met een vinger worden ingedrukt. Als het door de veer wordt gedrukt en terugkeert naar zijn plaats, is er lucht in verschenen.

Dit kan om 2 redenen gebeuren:

1) De hydraulische klepstoter is lange tijd verkeerd opgeslagen geweest en er lekte langzaam olie uit (nieuwe hydraulische klepstoters zijn altijd leeg)

2) De oliekanalen van de hydraulische compensator zijn verstopt met vuil, waar het nodig is stroomt de olie niet, waar het niet nodig is, gaat het, enzovoort.

In het eerste geval kunt u ze eenvoudig op de auto plaatsen, en binnen 10 minuten zullen ze overpompen en correct beginnen te werken. In het tweede geval moeten we het schoonmaken.

Allereerst moet je het openen. Zoals de praktijk heeft aangetoond, is dit het moeilijkste onderdeel van de reparatie. Voor het openen wordt de kern eenvoudig uit de behuizing geslagen door krachtige slagen van het open deel van het glas op een hard oppervlak door de stof. Ik wikkelde het glas in 4 lagen stof, knoopte de uiteinden van de stof vanaf de achterkant in een knoop en hield het vast.

Klop niet op dunne, harde materialen zoals multiplex, enz.ze "absorberen" de impuls te veel, waardoor de taak veel moeilijker wordt. Hoogstwaarschijnlijk slaat u uw handen uit de mouwen en krijgt u niet het gewenste resultaat. Ik heb het op de betonnen vloer geslagen, door dun linoleum (+ 4 lagen stof), sommigen adviseren om het op een stuk hout te doen, maar het zou behoorlijk massief moeten zijn.

Als gevolg hiervan moeten we een aparte behuizing en een aparte kern krijgen:

Kern en lichaam.

De kern bestaat uit een cilinder, zuiger en veer. De zuiger zelf kan eenvoudig met de hand uit de cilinder worden verwijderd.

De zuiger heeft een hydraulisch ventiel dat eerst gereinigd moet worden. Om het te openen, haalt u voorzichtig het kleppendeksel eruit met een dunne schroevendraaier:

Dit alles moet zorgvuldig worden gewassen, zodat er geen sporen van vuil zijn. Bijzondere aandacht moet worden besteed aan het ventielgat:

Met behulp van een dunne staaf duwen we de klepkogel en duwen de zuiger in het glas:

We controleren nogmaals of de kern niet is doorgedrukt, vegen deze af met een doek en leggen deze opzij (klaar voor installatie)

PS: Berg de hydraulische lifter alleen op met het open deel van het glas naar boven gericht, zoals op de laatste foto.

Auteur; Dmitry Grigoriev Sint-Petersburg

Het uitlaatsysteem van elke auto is, net als andere componenten en mechanismen, onderhevig aan slijtage. De reden kan verschillende externe factoren zijn - dit is de duur van de werking, de manifestatie van corrosie, enz. Een van de belangrijke onderdelen is de ribbeling van het uitlaatsysteem van de auto. Ondanks zijn duurzaamheid en sterkte, slijt het ook. Om ervoor te zorgen dat een zelfgemaakte vervanging van een geluiddempergolf effectief is, is het daarom noodzakelijk om praktische ervaring te hebben met reparatiewerkzaamheden van dit type.

De golf (balg) is een belangrijk knooppuntelement van een moderne auto die de motor met de uitlaatdemper verbindt. Het voorkomt mechanische vervorming van de motor, waardoor de prestaties van het uitlaatsysteem worden verbeterd.

- Balg met buitenste en binnenste vlechten, die alleen worden gebruikt op auto's met een benzinemotor. De buitenste vlecht van de golf voorkomt sterke trillingen en de binnenste vlecht beschermt tegen vervormingen, die vervolgens kunnen leiden tot breuk;

- Balg met drie vlechten, geschikt voor zowel diesel- als benzinemotoren. Het bevat een extra binnenvlecht gemaakt van duurzame buizen.

De balg (golf) is het meest kwetsbare onderdeel van het uitlaatsysteem. In principe treedt mechanische schade aan het apparaat op als gevolg van oneffen weggedeelten, contact met stenen en andere vaste voorwerpen. Ook verstopping van de katalysator, onjuiste demontage van de uitlaatdemper, overmatig uitrekken, enz. Hebben een negatieve invloed op de werking ervan.De meest beschadigde golfplaten buigen waar vocht neerslaat, evenals verbindingsnaden.

Overweeg een van de juiste opties om het apparaat met uw eigen handen te verwijderen:

- Eerst moet u de moeren van het spruitstuk en de voorste buis losdraaien;

- Na het verwijderen van de inlaatpijp, gaan we verder met het snijden van de oude golf met behulp van een slijpmachine. In het geval dat het apparaat zich onder het verdeelstuk bevindt, moet het voorzichtig worden afgesneden om de flens en de buis zelf niet te beschadigen. Het is raadzaam om de restanten van het oude laswerk met een beitel te verwijderen.

Doe-het-zelf-technologie voor het installeren van een nieuwe golf:

- Eerst moet u de elastiekjes van de uitlaatdemper vervangen en pas daarna de voorpijp op zijn plaats installeren. Het is belangrijk dat het vrij drijft en niet samengedrukt of gebogen is;

- Nadat we beide delen van de ontvangende buis hebben vastgezet, gaan we over tot de installatie van een nieuwe golf. Om dit te doen hebben we een lasapparaat nodig om het eerst op verschillende plaatsen vast te pakken en het vervolgens bij de verbindingen te verbranden;

- In de laatste fase plaatsen we de voorbuis samen met ringen en pakkingen op hun plaats en zetten we de beugel op.

Zoals u kunt zien, is het proces van het vervangen van een defecte golf met uw eigen handen niet moeilijk, het belangrijkste is om een eenvoudige technologie te volgen en het resultaat zal duidelijk zijn. Soms gebeuren er situaties dat het vervangen van de uitlaatgolf geen positief resultaat opleverde. Dergelijke gevallen komen in de praktijk heel vaak voor en worden meestal geassocieerd met het niet goed functioneren van andere mechanismen van de auto - slijtage van het motorkussen, door sterke motortrillingen, enz.

Om dit te doen, is het beter om gebruik te maken van de diensten van gespecialiseerde autoreparatiewerkplaatsen met zeer nauwkeurige diagnostische apparatuur en gekwalificeerde specialisten. Met behulp van diagnostiek kunt u verborgen gebreken in alle componenten en mechanismen van de auto vinden en reparaties snel en met minimale budgetuitgaven uitvoeren.

- Ontstekingssystemen.

- Mechanismen voor brandstoftoevoer.

- Uitlaatgasreinigingseenheid.

- Regeleenheid motorparameters.

Aan al het bovenstaande is het de moeite waard een paar opmerkingen toe te voegen:

- het vrijkomen van vocht uit de uitlaatpijp zou geen probleem moeten zijn - dit is normaal voor moderne auto's die zijn uitgerust met een katalysator;

- de vloeistof manifesteert zich door condensvorming, doordat het buitenste deel van het systeem intensiever wordt gekoeld dan het binnenste, dit geldt vooral in de winter.

Het komt vaak voor dat er vocht ontstaat als gevolg van een slecht uitgevoerde eerdere vervanging van de akoestische filterbalg of de verrotte behuizing.

Op alle machines, zelfs nieuwe Mercedes GLS 2016 jaar wordt een mengsel van gassen vanuit de cilinders naar de inlaat van het uitlaatspruitstuk gevoerd, dat de volgende componenten bevat:

- kooldioxide;

- zuurstof;

- water;

- stikstofoxiden;

- koolmonoxide;

- onverbrande koolwaterstoffen.

Meestal kan een soortgelijk beeld worden waargenomen tijdens het opwarmen van de verbrandingsmotor. De kern van de zaak is dat de elektronica het commando geeft om het brandbare mengsel te verrijken. Dit wordt gedaan om de uitlaattemperatuur te verhogen om dezelfde katalysator te verwarmen, omdat de optimale werking ervan begint rond 300 ° C.

Als gevolg van verbranding draagt het mengsel, dat verre van stoichiometrisch is, bij tot een toename van de concentratie van onverbrande en koolmonoxidegassen. Het is dit feit dat leidt tot de intense vorming van vocht. In dit verband moeten de volgende punten worden overwogen:

- langdurig en actief rijden verwijdert effectief water uit het akoestische filter, wat de vorming van corrosie op de interne componenten van het systeem voorkomt;

- korte ritten zonder voorverwarmen, vooral in de winter, hebben de neiging om een grote hoeveelheid vocht op te hopen in het geluiddempende apparaat, dat bij interactie met verbrandingsproducten een zuur vormt dat schadelijk is voor het metaal.

Sommige autoliefhebbers raden aan om, wanneer er water uit een autodemper stroomt, aan de voor- en achterkant te boren door een gat met een diameter 3-4 mm... In de winter voorkomt deze methode vorstvorming in de katalysator.

Een elastische verbinding om mechanische trillingen en temperatuurspanningen te compenseren, wordt meestal onbruikbaar om de volgende redenen:

- muur schade;

- breekt in het geval van een toename van de druk van gassen in het systeem als gevolg van een defect van de katalysator;

- vernietiging van de motorsteunen en bevestigingsmiddelen van het uitlaatsysteem, wat leidt tot ongewenste trillingen;

- uitwendige defecten van de unit door blootstelling aan chemicaliën die in de winter op de weg worden aangebracht.

- Bulgaars;

- hittebestendige verf;

- semi-automatische lasunit en aanverwante componenten.

Het technologische proces van het vervangen van de koppeling vereist de volgende punten:

- knip met een slijpmachine het defecte onderdeel uit op de plaatsen waar de vlecht en de adapterring zijn aangesloten;

- snij de ringen af die aan de uiteinden zijn gelast;

- verwijder de overblijfselen van de las;

- installeer een nieuw onderdeel op zijn oorspronkelijke plaats en las het;

- behandel de laspunten met hittebestendige verf.

Nadat u de vervanging van de golf van een auto-uitlaat met uw eigen handen hebt voltooid, moet u de dichtheid van de verbindingen controleren. Gaslekkage wordt visueel gedetecteerd wanneer de motor draait. Aanvullende aanbevelingen zullen helpen om het werk kwalitatief uit te voeren:

- Om de installatie te vergemakkelijken, is het vóór aanvang van de werkzaamheden noodzakelijk om met een kern de plaatsen van verbindingen van de uitzettingsvoeg met de leidingen van het uitlaatsysteem te markeren.

- Voor het installeren van de golf, las de uiteinden van de dubbele uitlaatpijpen voor.

- Als er onvoldoende ruimte is voor hoogwaardige laswerkzaamheden, moeten reparaties worden uitgevoerd aan de gedemonteerde uitlaatunit.

De reden voor het verschijnen van vocht ligt in condensatieprocessen met temperatuurdalingen. Deze factor manifesteert zich het meest intensief wanneer de motor opwarmt en verdwijnt na een lange rit. Voor de meeste moderne auto's geeft het symptoom aan dat de katalysator en de motor naar behoren werken.

Als er defecten worden gevonden in de trillingsisolerende koppeling, is het noodzakelijk om de redenen te achterhalen die de schade hebben veroorzaakt. Om reparaties uit te voeren, volstaat het om een halfautomatisch lasapparaat en een slijpmachine te hebben. De technologie van het proces bestaat uit het afsnijden van het defecte onderdeel en het lassen van een nieuw onderdeel, gevolgd door het verwerken van de naden met hittebestendige verf.

De balg is het meest betrouwbare afdichtingselement van beweegbare verbindingen ten opzichte van de externe omgeving (zie afb. 19), die zorgt voor bijna volledige dichtheid en eliminatie van lekkage van de steel.

Balgen zijn gemaakt van dunwandige buizen door plastische vervorming van het metaal. In de NPP-fittingen worden balgen van corrosiebestendig staal 08X18H10T gebruikt.

Eenlagige stalen balg volgens GOST 17210-71 wordt vervaardigd met een wanddikte van 0,08 tot 0,25 mm en een buitendiameter van 8,5 tot 125 mm. Meerlagige stalen balgen volgens de industriestandaard OST 26-07-857-73 kunnen worden vervaardigd met een wanddikte van 0,16; 0,20; 0,25; 0,32 mm en met een buitendiameter van 22 tot 200 mm. Het aantal lagen meerlagige balg is van 2 tot 10.

Eenlagige stalen balg volgens GOST 17210-71 wordt vervaardigd met een wanddikte van 0,08 tot 0,25 mm en een buitendiameter van 8,5 tot 125 mm. Meerlagige stalen balgen volgens de industriestandaard OST 26-07-857-73 kunnen worden vervaardigd met een wanddikte van 0,16; 0,20; 0,25; 0,32 mm en met een buitendiameter van 22 tot 200 mm. Het aantal lagen meerlagige balg is van 2 tot 10.

De balg is meestal het ene (bovenste) uiteinde hermetisch verbonden met het deksel of geklemd tussen het lichaam en het deksel, en het andere (onderste) uiteinde is hermetisch verbonden met de spil. Zo is het beweegbare dop-spil-interface afgedicht en werkt de balg onder invloed van externe druk.In dit geval zou de spindel alleen een translatiebeweging moeten maken en daarom is er een spiebaan of vlak in de klepspindels voorzien, die voorkomt dat de spindel om zijn as draait. De handigste manier om de balg aan te sluiten is TIG- of rolnaadlassen met pulsstroom. Vaak wordt "op de snor" gelast (afb. 59), in dit geval worden twee dunne ringvormige uitsteeksels gelast, waardoor een luchtdichte overlapping ontstaat, die gemakkelijker te snijden en te lassen is bij het vervangen van de balg.

Als er sporen van erosieve slijtage, deuken, krassen, krassen en andere defecten tot 0,5 mm diep worden gevonden op het afdichtingsoppervlak van de zitting, moet het oppervlak worden ingewreven. Bij een grotere diepte van defecten, is het noodzakelijk om het afdichtingsoppervlak te herstellen door te verharden, gevolgd door machinale bewerking en leppen (Fig. 50, 51).

Om ervoor te zorgen dat de afdichtingsoppervlakken van de trays van hoge kwaliteit zijn, wordt aanbevolen om de volgende methode te gebruiken: de coating op de tray wordt uitgevoerd door een frame (mal) gemaakt van koper (Fig. 52), wat bijdraagt aan de vorming van lichaams- gevormde oppervlakken met minimale bewerkingstoegiften (tot 1 mm). Na het verharden wordt het oppervlak geslepen en gelapt.

Tabel 8.9 toont een voorbeeld van een processtroomschema voor het repareren van een balgklephuis.

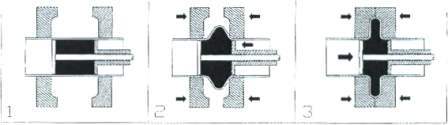

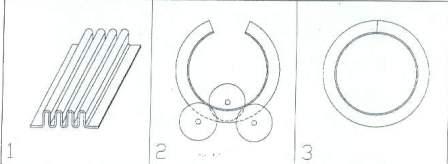

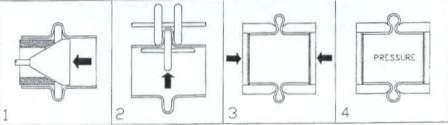

De meest gebruikte methoden voor het maken van balgen. Voor deze fabricagemethoden zijn alleen naadloze of longitudinaal gelaste buizen toegestaan.

Elastomere vorming

De buis wordt in een kern gestoken die een rubberen cilinder bevat. Een axiale kracht op de kern rekt de rubberen cilinder uit en vormt uitstulpingen in de buis. Daarna wordt de belasting van de rubberen cilinder verwijderd en wordt de uitstulping in axiale richting samengedrukt door een externe kracht, waardoor een golving wordt gevormd. De golvingen worden één voor één gevormd. De buis wordt ingekort naarmate de golving wordt gevormd.

Uitbreiding (Core stretching-methode)

Individuele golvingen worden in de buis gevormd door de binnenkern uit te rekken. Het vlak minimaliseert de uitzetting gedeeltelijk, de buis moet iets draaien. Het proces wordt herhaald totdat de gewenste golfhoogte is bereikt. Elke golf wordt later gedimensioneerd door middel van speciale binnen- en buitenrollen.

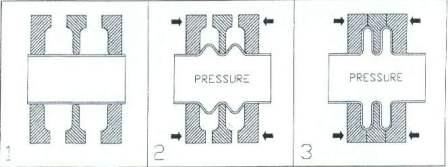

Hydraulische vorming

De leiding bevindt zich in een hydraulische pers of balgmachine. De omringende buitenste stationaire ringen bevinden zich buiten de buis in de lengterichting op intervallen die ongeveer gelijk zijn aan de lengte van de afgewerkte golf. De buis wordt gevuld met een stof, zoals water, en de druk stijgt tot het vloeipunt. De vormbewerking gaat door met gelijktijdige perifere vloeibaarheid en wordt geregeld door het in lengterichting inkorten van de pijp totdat de gewenste configuratie is bereikt. Deze methode kan worden gebruikt om één of meerdere golvingen tegelijk te produceren. Afhankelijk van de configuratie van de balg kunnen enkele tussenstappen nodig zijn, zoals warmtebehandeling. Balgbalgen kunnen worden gemaakt met behulp van balanceerringen als onderdeel van de vaste platen. Aan het einde, wanneer de stationaire platen worden verwijderd, worden de ringen een integraal onderdeel van de balg.

Pneumatische vorming

Deze methode is identiek aan het vormen van elastomeer, behalve de vorming van een aanvankelijke uitstulping door in het rubber van de "binnenbuis" te knijpen.

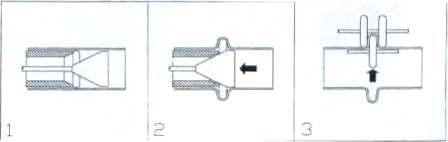

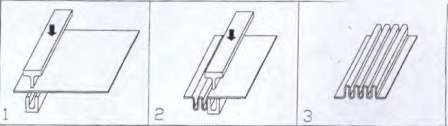

Het golfblad vouwen

De vlakke plaat wordt mechanisch gegolfd, hetzij door persen, hetzij door rollen om rechte secties te verkrijgen. Deze voorgevormde plaat wordt opgerold tot een buis. De balg wordt verkregen door de plaatranden in langsrichting aan elkaar te lassen.

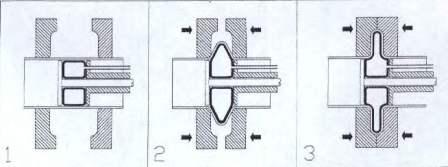

Vormen door rollen

De buis bevindt zich in een balgmachine en door middel van druk van een rol worden één of meerdere golvingen gevormd. Meestal bevinden de rollen zich aan beide zijden van de buis, binnen en buiten.De pijp kan roteren ten opzichte van de rollen, of hij kan stationair zijn, en de rollen vormen de balg door hun rotatie. De afbeelding toont de eerste optie.

Opgerolde ring

Van een vlakke plaat wordt een aparte golf gemaakt en vervolgens tot een ring gevouwen. De randen van de ring zijn over de golf gelast. Als een balg met meer dan één golving nodig is, wordt het benodigde aantal ringen gemaakt, die aan elkaar worden gelast.

Vormen door te drukken op

De vlakke plaat wordt gegolfd met behulp van een stationaire pers. Deze methode wordt voornamelijk gebruikt voor de productie van rechthoekige balgen. Met deze methode kunnen verschillende golfprofielen worden verkregen. De meest gebruikte U- en V-profielen. De materiaal- en werkwijzemogelijkheden beperken de lengte van het profiel. Langere lengtes kunnen worden verkregen door meerdere profielen aan elkaar te lassen.

Gecombineerde methode:

| Video (klik om af te spelen). |

Sommige van de in de vorige paragrafen beschreven methoden kunnen worden gecombineerd. Een procedure voor het vormen van een ringvormige balg combineert twee methoden. Een golf wordt bijvoorbeeld gevormd door uitrekken en een hoogte die groter is dan de ontwerphoogte. Vervolgens wordt de golving tussen de ringen van de mal geplaatst, zoals bij hydraulisch vormen. De ringen worden samengedrukt en vormen hydraulisch een ringkern zoals weergegeven in de figuur.