In detail: doe-het-zelf framereparatie Ural 4320 van een echte meester voor de site my.housecope.com.

Een houtdrager op basis van Ural-4320 met een YaMZ-238 dieselmotor en een EPSILON E110L hydraulische manipulator heeft na een grote revisie en modernisering uitstekende prestatiekenmerken. Daarom is er veel vraag naar dergelijke apparatuur in de houtkapindustrie.

De werken aan de ombouw van het Ural-4320-conversievoertuig in een houtdrager werden voltooid:

- volledige demontage van de auto;

- houtkapapparatuur werd vervaardigd: overframe, stapelbed, beschermend scherm;

- diagnose van alle componenten en samenstellingen, vervanging indien nodig.

- diesel atmosferische motor YaMZ-238;

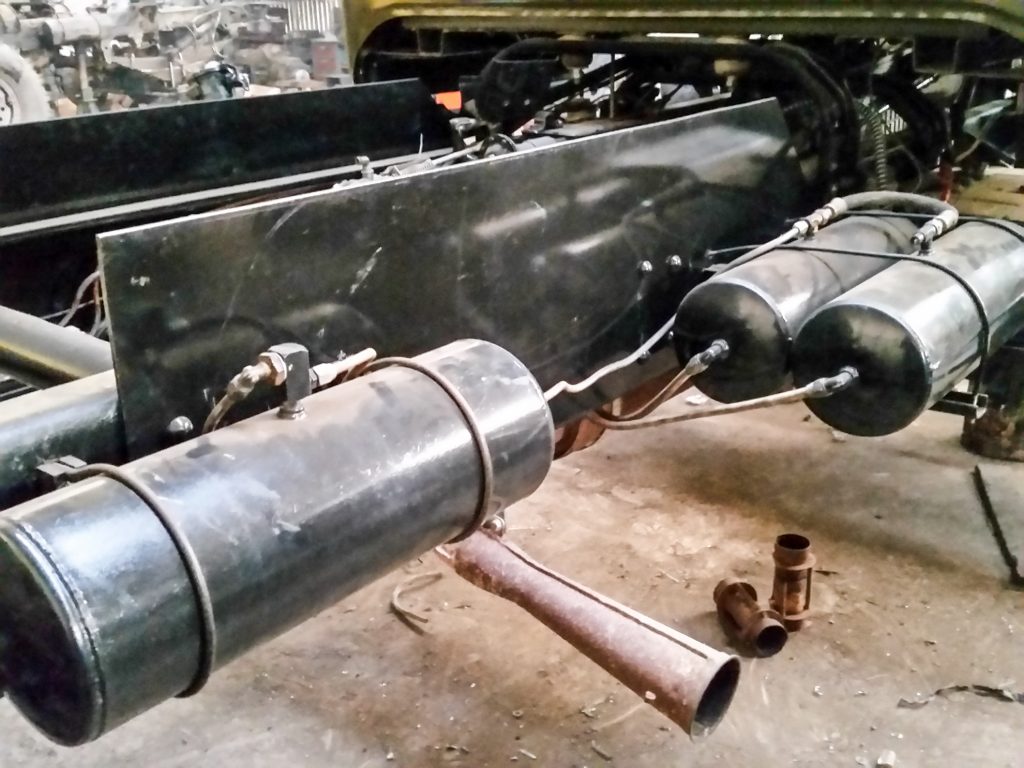

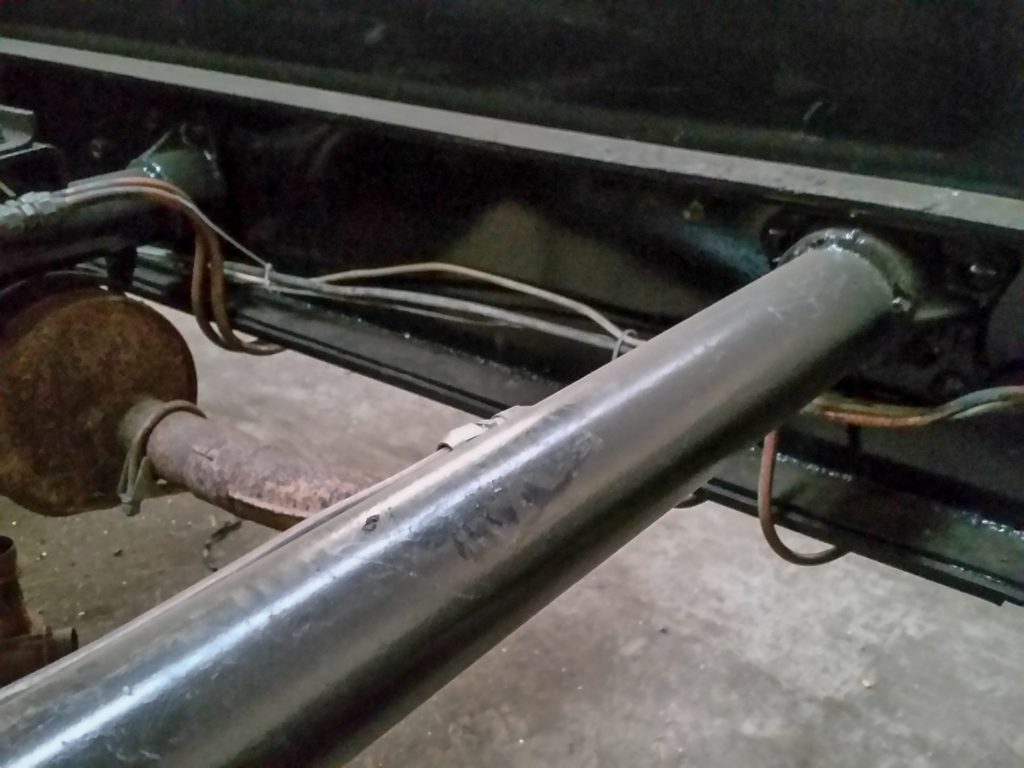

- versterkt frame in de rondhouten;

- versterkt frame voor de locatie van de hydraulische manipulator;

- versterkte voorveren.

In het proces van revisie en heruitrusting van de auto in houtvrachtwagen met hydraulische manipulator er werd gewerkt aan de ontmanteling van alle hoofdcomponenten en samenstellingen, evenals diagnostiek van hun technische staat.

Apparatuur voor het vervoeren van hout moet voldoen aan hoge betrouwbaarheidsnormen bij gebruik in zware Russische omstandigheden. Om de nodige parameters te garanderen, werd gewerkt aan een dubbele versteviging van het frame:

- versterking van het frame in de rondhouten;

- versteviging van het frame ter plaatse van de hydraulische manipulator.

Tijdens de revisie van het frame van vrachtwagens wordt een breed scala aan werkzaamheden uitgevoerd:

- wassen en schoonmaken van de oude verf;

- vervanging van onbruikbare beugels door nieuwe;

- primen, schilderen en drogen in een droogkamer.

Het onderstel van de houtvrachtwagen moet bestand zijn tegen hoge bedrijfsbelastingen, vooral op de vooras van het voertuig. Voordat de houthakkersapparatuur en de hydraulische manipulator op het chassis worden geïnstalleerd, wordt gewerkt aan het versterken van de ophanging van het voertuig, het diagnosticeren en vervangen van de benodigde componenten:

| Video (klik om af te spelen). |

- spoelen en volledige demontage;

- aanpassing van nieuw gerestaureerde eenheden in overeenstemming met de reglementaire documenten van de fabrikant met verder inlopen op gespecialiseerde stands;

- montage van nieuwe voorveren, veeroren, ladders, achterveren, veeroren en ladders;

- installatie van nieuwe bussen van de balancer, afdichtingspakkingen, ringen en manchetten, installatie van nieuwe schokdempers;

- primer, verf en droog.

- demontage met volledige demontage van alle componenten;

- inspectie, probleemoplossing met de vervanging van afgekeurde werkende tandwielen, assen, behuizingen;

- montage met nieuwe lagers, tandwielonderdelen, afstel- en afdichtingspakkingen, bussen, manchetten, ringen en bevestigingsmiddelen;

- afstelling van de geassembleerde eenheden in overeenstemming met de reglementaire documentatie voor elke eenheid met een testrun op gespecialiseerde transmissiestandaards;

- grond- en verfeenheden;

- smeermiddelen uitgieten na voltooiing van de installatie.

Tijdens de revisie van de auto wordt een uitgebreid scala aan werkzaamheden aan de cabine uitgevoerd:

- volledige demontage van de cabine, verwijdering van het vorige lakwerk;

- vervanging van vervormde en gecorrodeerde delen van de cabine;

- gronden, schilderen, behandelen van de cabinebodem met bitumineuze mastiek en drogen in een droogkamer;

- plaatsing van een nieuw interieur, stoelen, dashboard, elektrische bedrading en cabinebekleding;

- vervanging van vervormde verenelementen;

- primen, schilderen en drogen van verenelementen in een droogkamer;

- veren deelmontage en installatie op de auto.

Er zijn nieuwe stuurcomponenten gemonteerd: stuurhuis, stuurbekrachtiging, stuurbekrachtigingspomp, stuuras.

Alleen nieuwe componenten van het remsysteem zijn geïnstalleerd: remkleppen en -kleppen, pneumatische hydraulische booster, hoofdremcilinder, werkende remcilinders, remschoenen, hydraulische en pneumatische leidingen.

Het subframe van de houttruck is de basis voor het plaatsen en bevestigen van de onderdelen van de houtkapapparatuur. Het bedrijf "SPETSLESAVTO" houdt zich bezig met de productie van overframes voor vrachtwagens.

Het bedrijf "SPETSLESAVTO" houdt zich bezig met de productie van paarden voor houtvrachtwagens.

Het bedrijf "SPETSLESAVTO" houdt zich bezig met de productie van een beschermende omheining voor houtvrachtwagens, die is ontworpen om de hydraulische manipulator en de cabine van de tractor te beschermen tegen beschadiging.

Het bedrijf "SPETSLESAVTO" installeert dieselmotoren op tractoren.

Een houttransporter op basis van het Ural-4320-chassis is gemaakt voor gebruik in de barre omstandigheden in het noorden van Rusland. Verschilt in hoge doorlaatbaarheid en betrouwbaarheid. Deze houtvrachtwagen heeft alle parameters van een nieuwe auto, maar is veel goedkoper in prijs en gemakkelijk te onderhouden.

- Heruitrusting Ural-4320

- Versterking van de veren

- Installatie hydraulische manipulator

Gelieve in te loggen om een reactie achter te laten.

Al meer dan 15 jaar produceren wij betrouwbare en hoogwaardige speciale apparatuur.

Framereparatie is een vrij veel voorkomende taak. Schade is verschillend, afhankelijk van de aard, dit zijn scheuren (een vrij veel voorkomend verschijnsel), en plooien en vervormingen.

Vaak is het bij ernstige ongevallen erg moeilijk om het gedragskader te herstellen en is het onpraktisch. Maar in de meeste gevallen komt schade tot uiting in scheuren of barsten van het frame. Dergelijke schade kan veilig worden hersteld. Maar het is belangrijk om de reparatietechnologie te volgen, aangezien het frameontwerp werkt in moeilijke omstandigheden, zeer sterke torsiebelastingen.

- je moet halfautomatisch koken,

- vermijd oververhitting,

- zorg ervoor dat u de naden doorsnijdt,

- kook de wortel van de naad.

Voordat u met reparaties begint, moet u het frame zorgvuldig op scheuren inspecteren. Een video-endoscoop is geschikt voor inwendig onderzoek. Als er geen gespecialiseerde is, kunt u een USB-endoscoop aanschaffen die werkt met een laptop of smartphone.

Voor reparatie is het noodzakelijk om toegang te bieden tot de plaats van schade, indien nodig onderdelen te demonteren die het werkproces verstoren. De beste methode is om het frame te bevrijden van alle bevestigingen en elementen om de belasting te verminderen. Als de scheuren zich hebben verspreid, moeten ze eerst worden verkleind met behulp van vijzels en meet u de diagonale controlepunten van de auto. Het afstandsverschil mag niet groter zijn dan 5 mm. Zijn er afwijkingen, dan moet het frame op de helling worden getrokken.

Het frame wordt rechtgetrokken, ook op plaatsen met scheuren, in koude toestand met een voorhamer en hamers, met behulp van doornen en steunen.

Bij vrachtwagens en opleggers wordt het frame afgesteld met behulp van pneumatische of hydraulische apparatuur.

Scheuren worden geëlimineerd door het lassen en klinken van versterkende voeringen.

Het belangrijkste kenmerk bij de voorbereiding op het lassen:

- bepaling van het zichtbare uiteinde van de scheur (met behulp van een vergrootglas);

- het einde van de scheur boren (voor het boren, pons het midden onder het gat op een afstand van 5-10 mm van de zichtbare rand van de scheur langs de lijn van zijn richting; boor met een boor met een diameter van 5-6 mm );

- snijkanten in een hoek van 90 graden tot een diepte van 2/3 van de dikte van het metaal van het onderdeel, met een plasmasnijder, zo niet, dan kunt u een slijper gebruiken, maar het duurt langer.

- het schoonmaken van de randen van een scheur van 20 mm breed (stalen borstel of elektrische slijper).

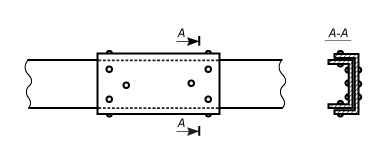

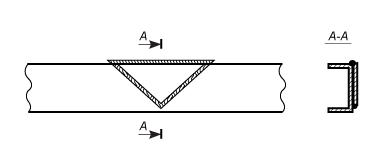

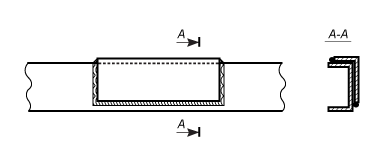

Scheuren op de langsliggers worden geëlimineerd:

- lassen en installeren van een externe of interne versterkende doosvormige voering met klinknagels;

- lassen van een scheur en lassen van een versterkende driehoekige voering;

- lassen van een scheur en lassen van een versterkende voering van hoekstaal;

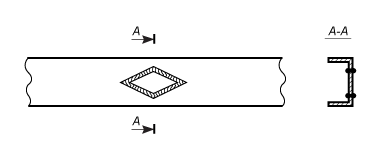

- langsscheuren of een aantal scheuren op een verticale muur worden geëlimineerd door het beschadigde gebied uit te snijden en een inzetstuk in de vorm van een ruit te lassen;

Voordat u de voering installeert, moet de naad gelijk met het basismetaal worden gereinigd.

Als het niet mogelijk is om de wortel te koken, is het beter om geen frame te lassen.

- Eerste Paas wortel lassen: stroom 100 A draad Sv08 1,2 mm gasmengsel Ar + CO2 20% korte rollen van links naar rechts over de scheur met onderbreking van de boog en zonder het metaal te oververhitten, maar met de vorming van een omgekeerde rol.

- Tweede en derde passtroom 110 A op dezelfde manier, maar de rollen moeten dun zijn en elkaar overlappen.

- Vierde doorgangsstroom 120 A kraal over de gehele breedte van de groef met een lichte benadering van het basismetaal, de kralen zijn dicht en, afhankelijk van het warmteverlies, is het mogelijk om een doorlopende naad te maken, maar zonder het metaal te oververhitten (3-5 kralen en boog onderbreking).

- De vijfde rol bedekt in elke richting het minimum wordt op dezelfde manier gekookt, maar zonder de boog te onderbreken. De naad is breed, bol en redelijk gelijkmatig.

De verticale wordt alleen van boven naar beneden gekookt. Als de klant vraagt om lassporen te verbergen, wordt de vijfde rol niet gekookt.

Elk geval van framelassen is zeer individueel.

Grote naden mogen niet tegelijk worden gelast, omdat in de door warmte beïnvloede zone het metaal uithardt en broos wordt tijdens vervorming.

Op de foto is het frame al gemaakt, de naad is walgelijk. Ik moest opnieuw doen.

De naden waren op 90 graden gesneden, waar VIN moest worden geboord, dit is om spanning te verlichten, zodat een deel van de scheur niet kan worden gelast, en als je geen gaten maakt, dan zal de scheur door de spanning van het metaal verdwijnen weer door lassen.

De naden zijn gelast volgens bovenstaande techniek.

Bij de reparatie die hierboven wordt gegeven, was de overlay niet vereist. Een extra las is niet goed voor de constructie. Overlays worden gebruikt als het nodig is om het frame te versterken, waar vermoeid metaal is en er veel verticale scheuren zijn. Overlays in de vorm van een ruit of ellips kunnen het beste worden gelast en niet met een overlap worden gelast.

Voor overlays en patches moet u hetzelfde staal nemen waarvan het frame is gemaakt.

hier is mijn draad waar ik het frame heb gerepareerd.

mijn auto werkt nu dagelijks.

alles werkt goed, er zijn geen opmerkingen over de reparatie van het frame.

het is een goed idee om het oude frame te omwikkelen met een nieuwe die past.

moet dergelijke reparaties nog steeds beginnen met zandstralen

God Help.

Wauw, op wat voor frame moet ik letten? Welke staat het dichtst bij "ons" of welke staat allemaal in ruiten? Hoe is het Kyz, is het vermist?

Wauw, op wat voor frame moet ik letten? Welke staat het dichtst bij "ons" of welke staat allemaal in ruiten? Hoe is het Kyz, is het vermist?

Ja, over ZIL, ik heb ook interesse?

degene die dichterbij is, ik heb ze een halve snede verkocht, ze zullen het met hun staart splitsen (trouwens, het is van Zil).

en hier zijn de laatste foto's van mijn zilka

[QUOTE=Dzenz;1151760895]Het frame brak aan beide kanten. Kapot op de plaats van bevestiging van de achterste trapladders. Ik heb op het forum naar iets soortgelijks gezocht en niet gevonden.

Op zoek naar advies om BETER te brouwen?

Kan iemand helpen met materiaal?

Ik zou dankbaar zijn voor elk nuttig advies.

Het frame van de Ural-auto's van het type rondhout bestaat uit twee rondhouten, die met elkaar zijn verbonden door zes dwarsbalken en een voorbuffer.

De framebalken zijn gestanst, van plaatstaal met variabel profiel, versterkt in het midden en achterste delen. Voor het trekken van de auto zijn aan de voorzijde van het frame trekhaken aangebracht. Aan de achterzijde van het frame is in de dwarsbalk een trekinrichting gemonteerd, voorzien van een dubbelwerkende veer, die bij het rijden met een aanhanger schokbelastingen op het frame dempt.

De frames van de Ural-377, -375N, -377S, -375SN voertuigen hebben in hoogte verkorte balansbalkbeugels, waardoor de laadhoogte van het platform met 44 mm wordt verminderd.

Vrachtwagentrekkerframes zijn aan de achterzijde ingekort en hebben twee starre trekhaken in plaats van een trekinrichting. Op de frames van vrachtwagentrekkers worden platforms geïnstalleerd voor onderhoud en bescherming tegen opspattend modder.

Het chassisframe van de Ural-375A is, in tegenstelling tot het frame van de Ural-375D, aan de achterzijde met 335 mm verlengd.

Het onderhoud van het frame bestaat uit het controleren van de geometrische vorm, bout- en klinkverbindingen.

De kwaliteit van de klinknagelverbinding wordt gecontroleerd door met een hamer op de klinknagels te tikken. Losse klinknagels moeten worden vervangen door nieuwe of bouten met moeren.Bij reparatie van een klinknagelverbinding, in geval van slijtage van de klinknagelgaten (meer dan 15°/o/ nominale diameter), las de gaten en boor nieuwe gaten na het markeren.

Doorbuigingen en vervormingen van het frame worden bepaald door inspectie, evenals door controle met linialen en sjablonen.

Het geometrische schema van het frame wordt gecontroleerd door het in afzonderlijke secties tot op de diagonaal te meten. Het verschil tussen elke twee afmetingen met dezelfde naam langs de diagonalen (B, C, D, D, E) mag niet groter zijn dan 5 mm.

Het verschil in breedte tussen de voor- en achterkant van het frame mag niet meer dan 4 mm bedragen.

Bewerk het frame in een koude toestand.

Het onderhoud van de trekinrichting bestaat uit het smeren en reinigen van vuil, het aandraaien van de bouten waarmee de dwarsbalk van de trekinrichting aan het frame is bevestigd en het controleren van de dwarsspeling van de haak in de geleidingsbussen. De trekhaakmoer moet zo worden ingedraaid dat axiale beweging van de haak wordt voorkomen. De haak moet met de hand vrij kunnen draaien.

Rijst. 1. Kader:

1 - voorbuffer; 2 - trekhaken; 3-rechter ligger; 4 - de eerste dwarsbalk; 5 — cabine en schokdempersteun; 6 — versterkers rondhouten; 7 — een dwarsbalk van een extra steun van een transmissie; 8 — cabinesteun; 9 - tweede dwarsbalk; 10 - derde dwarsbalk; 11 - vierde dwarsbalk; 12— vijfde dwarsbalk; 13 - zesde dwarsbalk; 14 - achterbuffers; 15 - dwarsbalk van de trekinrichting; 16 - balancerbeugel; 17 — achterste beugel van de voorveer; 18 — linker langsbalk; 19 - voorste beugel van de voorveer

Rijst. 2. Trekhaak:

1 - moer; 2 - wasmachine; 3-trekstang trekinrichting; 4— bus; 5 - lente; 6 - dwarsbalk van de trekhaak; 7 - bout; 8 - grendelhond; 9 - as van de hond; 10 - grendel; 11 - ketting; 12 - vinger; 13 - trekhaak; 14 - verstevigingsplaat

Rijst. 3. Het geometrische schema van het frame controleren

Afhankelijk van de kwaliteit van het laswerk is de reparatie van de rondhouten een maatregel die de kilometerstand van de auto garandeert totdat het gerepareerde frame wordt vervangen door een nieuw exemplaar. Als er scheuren in de framebalken worden gevonden, voer dan de volgende werkzaamheden uit.

Boor aan het einde van de scheur een doorgaand gat met een diameter van 3-5 mm. Snijd een lasgroef over de gehele lengte van de scheur aan beide zijden van het liggerprofiel tot een diepte van 4 mm in een hoek van 90°. Breng de lasnaad aan vanaf het geboorde gat tot het einde van de scheur. Reinig de naad aan de binnenkant van de langsbalk totdat de versterkende voering goed aansluit. Installeer aan de binnenkant van de gelaste scheur een versterkingsplaat met een kanaalsectie, symmetrisch positionerend ten opzichte van de scheur. Las wapeningsplaten alleen met langsnaden. Het materiaal van de versterkingskussens is een 6-8 mm dikke plaat zacht staal.

Rijst. 4. Plaats van installatie van versterkingskussens bij reparatie van dwarsbalk nr. 2:

1-mogelijke locaties van scheuren; 2 - verstevigingskussen

Bij auto's die vóór 1972 zijn geproduceerd, waren de bovenste en onderste delen van de dwarsbalk nr. 2 met klinknagels met elkaar verbonden. Als er een scheur wordt gevonden in de onderplaat van dwarsbalk nr. 2, moet aan het einde van de scheur een gat met een diameter van 3-5 mm worden geboord en een boutplaat worden geïnstalleerd. Om de voeringen te bevestigen, kunt u de bestaande gaten voor klinknagels gebruiken of extra gaten Ø 11 mm boren voor bouten Ø 10 mm.

Het voeringmateriaal is een 5-8 mm dikke plaat van zacht staal.

Als er scheuren worden gevonden in de schoenen van de dwarsbalk nr. 2, die door de uiterste klinknagels van de bevestiging aan de ligger gaan, is het noodzakelijk om acht extreme klinknagels af te snijden en door gaten Ø 15 mm te boren op een afstand van 50 mm van de klinknagels snijden. Boor het uiteinde van de scheuren op de schoenen 0 3-5 mm, las de scheuren. Bevestig de dwarsbalk aan de rondhouten door middel van versterkingsplaten met M14X 1.5X40 bouten, M14X 1.5X11 moeren, 14.2X23.2X4.5 ringen. Het materiaal van de versterkende voering kan een staalplaat zijn met een dikte van 5-8 mm. De geschatte afmetingen van de voering zijn 90X32.

Rijst. 5. Plaatsen van installatie van versterkende kussens bij het repareren van de schoenen van de dwarsbalk nr. 2:

1 - mogelijke plaatsen van schoenscheuren; 2 - verstevigingskussen

Bij het repareren van de framebalken en dwarsbalk nr. 2 wordt aanbevolen om elektroden van het type E42A, E46A, E50A te gebruiken met een staafdiameter van 3 tot 5 mm. Verf het frame na reparatie.

Een van de kenmerkende tekenen die aangeven dat de versnellingsbak moet worden gedemonteerd en afgesteld, is het toegenomen geluid wanneer de auto in beweging is. Oorzaken van verhoogde ruis:

- verplaatsing van het contactvlak in het ingrijpen van de kegeltandwielen als gevolg van een schending van de afstelling van de conische lagers;

- kerven en afschilferen van tandwieltanden, slijtage van lagers, evenals onvoldoende oliepeil in het ashuis.

gereedschap en rol de kar onder de auto uit.

De procedure voor het demonteren van de middelste (achterste) aandrijfas is als volgt.

Plaats het voertuig op de inspectiegreppel. Sluit de wielventielen (alleen voor Ural-4320 en 4420).

Draai de wielmoeren van de gedemonteerde as los, verwijder de beschermkappen en koppel de luchttoevoerslangen los van de wielventielen.

Tap het smeermiddel af uit het ashuis.

Til de achterkant van de auto op en plaats een standaard onder het achterste uiteinde van het frame. Draai de wielmoeren los en verwijder de wielen. Installeer en repareer het apparaat (afb. 1).

Scheid de remblokken met behulp van excentrieken om te voorkomen dat het aslichaam gaat draaien tijdens latere demontagehandelingen.

Verwijder de cardanas van de aandrijving van de middelste (achter)as, ontkoppel de remslangen en pijpleidingen, afdichtingssystemen (alleen voor Ural-4320 en 4420) en bandenvulsystemen.

Maak de bovenste koppelstangbeugel los van de brugbalk, koppel de onderste koppelstangen los en verwijder ze.

Rol een montagewagen onder de brug en, nadat u de asbalk heeft verwijderd, laat u deze met behulp van gereedschap op de trolley zakken.

Koppel het armatuur los en rol de trolley met de aangedreven middelste (achter)as onder het voertuig uit.

Voer bij het verwijderen van de vooras voorbereidende werkzaamheden uit zoals hierboven beschreven. Daarnaast is het noodzakelijk om de stuur bipod link los te koppelen van de linker fuseehendel, de hydraulische booster van de rechter fuseehendel.

Koppel de onderste schokdemperkoppen los en verwijder ze uit de beugels.

Breng met behulp van het geïnstalleerde en vaste apparaat de as omhoog en verwijder de klemmen van de voorveren nadat u de moeren van de trapladders heeft losgeschroefd.

Laat de voorste aandrijfas op de kar zakken.

De voorasreductor mag, in tegenstelling tot de middelste (achter)asreductor, pas worden gedemonteerd nadat de complete as uit het voertuig is verwijderd.

Monteer de gedemonteerde vooras op statieven. Koppel de stuurstang, remslangen en afdichtingssystemen los.

Draai de moeren van het kogelgewricht los.

Gebruik een spudger om de fusee-assemblages te verwijderen met behulp van de ondersnijdingen van de flenzen van het kogelgewricht.

Verwijder de zijkap 35 (zie Afb. 2) van het versnellingsbakcarter met de olietoevoerfitting 25 en draai de bouten en moeren los waarmee het carter van de versnellingsbak is bevestigd, inclusief twee bouten die zich in het carter bevinden.

Verwijder de versnellingsbak met behulp van een hefmechanisme uit het ashuis.

Middelste (achter) as verloopstuk demonteer met behulp van gereedschap rechtstreeks van het voertuig dat op de inspectiegreppel is geïnstalleerd, sluit hiervoor de wielventielen, verwijder de beschermkappen en koppel de luchttoevoerslangen los van de wielventielen.

Tap het smeermiddel af uit het ashuis. Draai de bouten los waarmee de wieldoppen zijn bevestigd, schroef de luchttoevoerbochten los van de steekassen en verwijder de wieldoppen samen met de afdichtingen en luchttoevoerslangen. Verwijder vervolgens met een trekker de steekassen.

Het bereik van de uitgevoerde werkzaamheden en hun complexiteit. Demontage van de Ural-4320 auto in eenheden. Technologisch proces van reparatie. Rationele volgorde van bewerkingen. Berekening van de belangrijkste uitrusting. Berekening van de behoefte aan energiebronnen.

Studenten, afstudeerders, jonge wetenschappers die de kennisbasis gebruiken in hun studie en werk zullen je zeer dankbaar zijn.

geplaatst op

Arbeidsproductiviteit, kostenreductie en verbetering van de kwaliteit van reparatie van wegmachines hangen grotendeels af van de organisatorische methoden voor het reviseren van machines. In de reparatie-industrie zijn er individuele, nodale en in-line revisiemethoden. De keuze van de methode hangt af van het aantal, ontwerpkenmerken en uniformiteit van machines, evenals van de technische uitrusting van het reparatiebedrijf.

Aangezien de groei van de arbeidsproductiviteit afhankelijk is van het niveau van mechanisatie en automatisering van productieprocessen, is een van de hoofdtaken daarom om elke werkplek, post, maximaal uit te rusten met een complex van technologische apparatuur, gereedschappen en armaturen.

Van groot belang voor het verhogen van de arbeidsproductiviteit bij onderhoud en reparatie, en het waarborgen van de kwaliteit ervan, is de wijdverbreide introductie van de wetenschappelijke organisatie van arbeid (NOT) in de productie. Dit laatste omvat een breed scala aan maatregelen, waaronder de verbetering van de organisatie en het onderhoud van werkplekken, de verbetering van technieken, methoden en arbeidsrantsoenering, het creëren van gunstige sanitaire, hygiënische en esthetische arbeidsomstandigheden, enz.

Het doel van mijn cursusproject is het ontwerpen van een afdeling voor het demonteren van machines in eenhedenafdeling.

De doelstellingen van het project zijn het berekenen van de onderhoudsfrequentie; definitie: het aantal diensten per jaar, de coëfficiënt van technische paraatheid, het dagelijkse programma van auto's; verdeling van de arbeidsintensiteit van het werk aan onderhoud en reparatie van voertuigen en zelfbediening van de onderneming; verdeling van de arbeidsintensiteit van het werk; berekening van het aantal werknemers; selectie van technologische apparatuur; afdelingsindeling, enz.

Geprojecteerde afdeling het demonteren van auto's in units bij een autoreparatiebedrijf is bedoeld om een URAL-4320 auto in units te demonteren, om deze vervolgens voor reparatie naar hun afdelingen te sturen.

Deze afdeling is onderdeel van de demontage-montage van machines. Het is de bedoeling om het technologische proces van het demonteren van machines in eenheden te organiseren

– Organisatie van het werk van werknemers, duidelijkheid van productiebeheer (of er arbeidstijdverliezen zijn, analyseer waarom);

– Naleving van de arbeidsdiscipline in de faciliteit;

– de noodzaak om verouderde technologische apparatuur te vervangen;

– Beschikbaarheid van voldoende oppervlakte van de afdeling (zone) om de omvang van het werk uit te voeren;

– De noodzaak en mogelijkheid van mechanisering van arbeidsintensief werk, uitsluiting van handenarbeid;

– overeenstemming van de bestaande uitrusting met de eisen van de wetenschappelijke arbeidsorganisatie;

- Eisen aan de staat van ventilatie, verlichting, brandblusapparatuur;

– Beschikbaarheid van de nodige documentatie (technologische kaarten, enz.).

Ural-4320 - dubbele terreinwagenvoor algemeen gebruik met een wielformule 6 CH6, geproduceerd in de Ural Automobile Plant in Miass (Rusland), inclusief voor gebruik in de strijdkrachten in de Susha-familie van verenigde legervoertuigen tot 1998.

De Ural-4320 is ontworpen om goederen, mensen en trailers over alle soorten wegen te vervoeren. Het heeft aanzienlijke voordelen ten opzichte van vergelijkbare voertuigen: het overwint gemakkelijk moerassige gebieden, doorwaadbare plaatsen tot 1,5 m, sloten tot 2 m, greppels, hellingen tot 60 ‰. In 1986 werden er meer dan een miljoen vrachtwagens geproduceerd. Tot op heden wordt Ural geproduceerd met een dieselmotor van 230/300 pk (Euro-2).

Aanvankelijk was de Ural-4320 uitgerust met een KamAZ-740-motor, maar als gevolg van een brand in de KamAZ-motorfabriek in 1993 werd de levering van deze motor stopgezet en de YaMZ-236- en YaMZ-238-motoren van de Yaroslavl Motor Plant begon te worden gebruikt. Aanvankelijk verschilden modificaties met de YaMZ-238-motor uiterlijk in een langere motorruimte, en auto's met de YaMZ-236-motor behielden hetzelfde motorcompartiment als in auto's met de KAMAZ-740-motor (de verschillen zijn in auto's met de YaMZ-236 luchtfilter op rechtervleugel). Sinds het midden van de jaren 2000 worden alle auto's, ongeacht het motormodel, geproduceerd met een verlengde motorruimte.

Sinds het midden van de jaren negentig verscheen er een brede bumper met koplampen op de Ural-4320 en Ural-5557 en verschenen er plastic pluggen in de vleugels, bij de oude bevestigingspunten van de koplampen. Exclusief voor het Ministerie van Defensie worden echter op speciale bestelling nog [wanneer?] auto's geleverd met een smalle bumper en koplampen in de spatborden.

Sinds 2009 is er een nieuwe cabine met voorste verenkleed van glasvezel geïnstalleerd op auto's van de serie.

12-14 ton met brede banden met laag profiel en instelbare wielopspanning, wat het terreinvermogen van het voertuig aanzienlijk vergroot;

Werken worden uitgevoerd op basis van TPK "Ural-MAIR" LLC in Miass. Het bedrijf is bezig met de volgende werkzaamheden om de Ural-auto te verbeteren en te optimaliseren.

- voorwaartse uitlaat;

- afscherming van elektrische bedrading;

- versterking van de wanden van de gastank van de auto met zij- en onderkantbescherming;

- installatie van zwaailichten op de machine.

- Externe startaansluiting;

- OV-95;

- OV-65;

- vlak 3,5 kW;

- O-31 (5 kW);

- installatie van een elektrische voorverwarmer van 220 volt.

- installatie onder de stoelinrichting van een speciaal bovenframe;

- verwarming van brandstofleidingen;

- warmtetoevoer voor verwarmingsfilters FTO, FGO;

- batterij isolatie en verwarming;

- verwarming van alle stoelen in de auto;

- verwarmde spiegels;

- verwijdering van het uitlaatsysteem,

- isolatie van de cabine met penofol;

- installatie van dubbele beglazing van de cabine;

- interieur/cabine isolatie met vilt;

- verkoop van geïsoleerde stoelhoezen.

- installatie van een onderdoorrijdinrichting aan de achterzijde;

- verwijdering van de uitlaatdemper;

- isolatie van de cabine / cabine met een schuimslaapzak;

- verwarming van de brandstofinlaat;

- installatie van het onderste volgsysteem;

- verfijning, verlenging en versteviging van het frame;

- installatie van een extra brandstoftank (200, 300 of 500 liter).

U vindt een volledige lijst met soorten verbeteringen en prijzen daarvoor in prijslijst.

-Reparatie aandrijfassen URAL-4320.

- Reparatie van de tussenbak.

Auto's "Ural" (6x6) met dieselmotoren YaMZ-236M2 en YaMZ-

238M2 JSC Avtodiesel, Yaroslavl, driedubbele volledig metalen cabine,

achter de motor, ontworpen om goederen, mensen en

trekkende aanhangers op alle soorten wegen en terreinen. Basismodellen

zijn multifunctionele voertuigen Ural-4320-10 (Fig. 1) en Ural-

4320-31 (Fig. 2), gemaakt door het upgraden van de Ural-4320-auto, waarbij de koppeltekens

- 10 en 31 (30) tonen het motormodel (YaMZ-236M2 of YaMZ-238M2

respectievelijk) geïnstalleerd op het voertuig.

Voertuigen Ural-4320-10 en Ural-4320-31 voldoen aan de eisen van TU

37.165.223-93 "Ural-4320-10 multifunctioneel voertuig en zijn"

modificaties”, TU 37.165.246-94 “Ural-4320-31 multifunctioneel voertuig

doel en de wijzigingen ervan.

Resource vóór de eerste revisie onder de eerste categorie voorwaarden

werking in overeenstemming met de “Regelgeving voor onderhoud en

reparatie van rollend materieel van het wegvervoer” onder voorbehoud van naleving

van alle regels gespecificeerd in de gebruiksaanwijzing mag niet minder zijn dan:

- voor auto's Ural-4320-10, Ural-4320-31 en hun aanpassingen

- voor de auto Ural-44202-0311-31 - 200.000 km.

Gedurende de aangegeven periode is het toegestaan om onderdelen en samenstellingen te vervangen,

voorbij de vastgestelde kilometerstand, evenals gekochte producten, waarvan de hulpbron,

vastgesteld door de technische documentatie van leveranciersondernemingen en

normen, minder voertuig middelen.

Levensduur van het product — 10 jaar, niet minder.

Ural-voertuigen zijn ontworpen voor gebruik bij temperaturen

omgevingslucht in het bereik van plus 50 tot min 45 °С (korte termijn

Op basis van voertuigen worden Ural-4320-31 en Ural-4320-10 geproduceerd

– auto Ural-43202-0351-31 algemeen vervoersdoel met

– vrachtwagentrekkers Ural-4420-10 en Ural-4420-31 zijn ontworpen voor

het trekken van speciale opleggers op alle soorten wegen en terreinen;

- vrachtwagentrekker Ural-44202-0311-31 is ontworpen om te slepen

opleggers op alle soorten wegen;

- vrachtwagentrekker Ural-44202-0612-30 is ontworpen om te slepen

opleggers op vliegvelden en vlakke gebieden;

- Ural-4320-0911-30 auto met een verhoogde basis is ontworpen voor:

vervoer van goederen en personen op alle soorten wegen en terreinen;

- auto's Ural-4320-0611-10 en Ural-4320-0611-31 met een houten

platform en luifel zijn ontworpen voor het transport van goederen.

1.Vertrouwd raken met de onderneming (Federal State Unitary Enterprise van het Ministerie van Defensie van de Russische Federatie. Veliky Novgorod. Settlement Pankovka) Geslaagd voor een veiligheidsbriefing (bijlage 1). Werd geïdentificeerd in de Oeral autoreparatie.

Reparatie van aandrijfassen URAL-4320,

Aangedreven assen van een doorgaand voertuig, met een boveninrichting

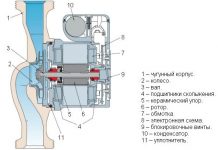

Het hoofdtandwiel van de brug is dubbel, bestaat uit een paar kegeltandwielen 1 en

14 (Fig. 39) met spiraalvormige tanden en paren cilindrische tandwielen 4 en 32 met schuine tanden. Een symmetrisch schuin differentieel met vier satellieten is vastgeschroefd aan het aangedreven tandwiel.

Afhankelijk van de technische vereisten van het voertuig, de hoofdversnellingen

hebben overbrengingsverhoudingen van 7,32; 6.7; 8.9 en 8.05

1 conisch aangedreven tandwiel; 2.23-cilindrische rollagers; 3-

hoofdversnellingsbak; 4-versnellings cilindrische leidende; 5-glas lagers;

6-conische rollager; 7,8,12-afstelschijven; 9-cap

kopjes lagers; 10-flens van de middenasaandrijving; 11-manchet; 13-glas

lagers van de leidende conische tandwielen; conische aandrijving met 14 versnellingen; 15-

adempauze; 16-assige aandrijftandwiel; 17-pakking; 18-flens van de achterasaandrijving;

19 flensmoer; 20-achterste lagerdeksel; 21-afstandsbus; 22-cap

voorste lager; 24-afstelring; 25-moer; 26-borgring; 27-

sluitring; 28-borgmoer; 29-semi-axiale versnelling; differentieel met 30 satellieten;

31-cross differentieel; 32-versnellings aangedreven cilindrisch; 33-wasmachine

steun; 34-differentieel lagerkap; slot met 35 platen; 36-platen

sleutel; 37-moers differentieellager; 38-kops

differentieel; 39-carterdeksel; I-voor de vooras; II - voor de achteras.

De hoofdversnellingen van de voor- en achteras verschillen van de hoofdversnellingen

overbrenging van de middelste as met aandrijfflenzen.

Middelste (achterste) voorste brug (Fig. 4):

1-manchetten voor luchttoevoer; 2-wiel cilinder; 3-remtrommel; 4-assig;

steunbeugel met 5 veren; 6-carterdeksel; 7,9-pakkingen; 8 versnellingen hoofd;

10-carter brug; 11-aftapplug; 12-besturingsstekker; 13-assige behuizing.

Vooras auto leidend, gecontroleerd

het moment op de voorste aandrijfwielen wordt overgebracht via de steekassen en verbindingen met constante snelheid.

De aandrijving naar de gestuurde wielen van de voorste aandrijfas (Fig. 5):

1-luchttoevoerslang; 2 borgring; 3 borgring; 4-borgmoer;

5-wiel lagermoer; 6-pins; 7-hoekige luchttoevoer; 8-deksel

wielnaven; 9-assig buiten; manchetten met 10 blokken; 11,17,19-pakkingen

afdichting; 12-lager; 13-naaf; 14-cilinder wielrem; 15-

remtrommel; 16-remklauw; 18-kogellager; 20-assig intern;

21-assige behuizing; 22-knokkelgewricht; scharnier met 23 schijven; 24-vorks buitenkant

steekassen; 25-haarspeld; 26-reflector; 27-manchet.

.Bij het repareren van aandrijfassen oliën worden toegepast

volgens de kaart van smeermiddelen en werkvloeistoffen en handhaaft verder hun vereiste niveau in de carters. Om het vet in de scharnieren van de voorasassen te vervangen, verwijdert u het wiel, remtrommel met naaf, remklauw, fusee. We verwijderen het vet en wassen de delen van het scharnier met gelijke hoeksnelheden.

Als het nodig is om het kogelgewricht van het voorashuis te demonteren

gebruik trekbouten. Om dit te doen, installeren we ze in de schroefdraadgaten van de flens van het kogelgewricht en wikkelen ze gelijkmatig, we verwijderen de staart van het kogelgewricht van ingrijping met het ashuis.

Homokineet (Figuur 6):

1-vork; 2-vuist; 3-schijf; 4-assig intern.

Stel de hoofdversnelling in de volgende volgorde af:

1. Installeer het hoofdtandwiel in het armatuur, verwijder het differentieel

en flenzen. Draai de bevestigingsbouten van een glas lagers van een kegeltandwiel weg. Verwijder de rondselas met kom en rondsel. Installeer het aandrijftandwiel in een bankschroef en houd het vast bij het ringtandwiel. Draai de schroeven los waarmee het deksel is bevestigd en verwijder het. Draai de borgmoer los en schroef deze los. Verwijder het slot en de borgringen. Draai de moer vast met een aanhaalmoment van 450-500 N.m (45-50 kgf.m).

Installeer een indicatortool en bepaal de opening in de onder-

doornen. Als er geen opening is na het aandraaien van de moeren, stel dan af

bekerlagers zijn niet nodig.

Bereken de vermindering in dikte van de shim 24

(zie figuur 3) (spleetwaarde plus 0,03-0,05 mm voorspanning).

Draai de moer los, verwijder het lager en de afstelring. Slijp (of pas) de ring op de gewenste maat, installeer de ring en monteer de lagerconstructie van het kegeltandwiel. Het aanhaalmoment van de moeren is 450-500 N.m (45-50 kgf.m). Vergrendel de borgmoer door de ring op een van de vlakken te buigen. Het koppel dat nodig is om het conische aandrijftandwiel in de lagers te laten draaien, moet 0,6-1,4 N.m (0,06-0,14 kgf.m) zijn. kracht op de rollenbank

bij het afwikkelen van het snoer van het oppervlak van het glas - 7,5-17,5 N (0,75-1,75 kgf) (Fig. 7)

lagers van de toonaangevende conische

2. Pas de voorbelasting van de lagers van de aandrijving aan

cilindrisch tandwiel. Stel de lagers af door een pakket pakkingen 8 te selecteren (zie figuur 3) onder deksel 9 van glas 5. Het vereiste koppel om de tussenas te draaien moet 0,9-1,5 N.m (0,09-0,15 kgf.m) zijn.

3. Installeer de beker met het conische tandwieloverbrenging in het carter

overdragen. Draai de bevestigingsbouten van het glas vast met een aanhaalmoment van 60-80 N (6-8 kgf).

Controleer of de conische tandwielen op de verf goed vastzitten. Lengte

De afdruk moet minimaal 60% van de lengte van de tand zijn.

4. Installeer het differentieel en stel de differentieellagers af

differentieel. Haal de lagerkapbouten van het differentieel aan met een aanhaalmoment van 250-320 N.m (25-32 kgf.m). Stel differentieellagers af met moeren 37 (zie Fig. 3). Na het aandraaien van de moeren moet de afstand tussen de differentieellagerkappen met 0,04-0,14 mm toenemen. Draai het differentieel tijdens het afstellen om de rollen in de lagers te installeren. De kroon van het aangedreven tandwiel moet symmetrisch zijn geplaatst ten opzichte van de kroon van het aandrijftandwiel.

Vervolgens installeren we de brug na reparatie op een testbank (de standaard is in dezelfde fabriek ontwikkeld)

Op het URAL 4320-voertuig is een mechanische vijfversnellingsbak met drie assen en drie assen met twee traagheidssynchronisatoren geïnstalleerd. Het schakelen van de eerste achteruitversnelling gebeurt door middel van een versnellingskoppeling. De besturing van de box is mechanisch met een hendel.

Onderhoud en reparatie van de versnellingsbak. Omvat afstelling en smering van schakelaandrijvingen, olieverversing en controle van het niveau in het carter, controle van de dichtheid van de pneumatische aandrijving, vervanging van versleten synchronisatoren en tandwielen.

In de auto URAL 4320 wordt 8,5 liter olie gegoten. Het wordt aanbevolen om te tanken met Tsp-15k transmissieolie voor auto's.

De doos is getest op de bank (de bank is in dezelfde fabriek ontwikkeld).

3. Reparatie van de tussenbak.

Tussenbak (Fig. 8) mechanisch, tweetraps, met niet-symmetrische

| Video (klik om af te spelen). |

metrisch centraal differentieel, gemonteerd op het voertuigframe op vier rubberen pads Planetair type differentieel met vier satellieten, sun 30 en crown 29 versnellingen. Het moment van het zonnewiel 30 wordt overgebracht naar de aandrijfas 35 van de vooras en van het ringwiel 29 naar de aandrijfas 21 van de achteras.