In detail: doe-het-zelfreparatie van plm breeze 12 van een echte meester voor de site my.housecope.com.

Fishbein EI Buitenboordmotoren "Veterok". Apparaat, bediening en reparatie: Handboek. L., uitgeverij "Scheepsbouw", 1989. - 184 p.: afb.

De informatie over het apparaat van buitenboordmotorbootmotoren "Veterok" wordt vermeld, aanbevelingen worden gegeven voor hun werking en reparatie. De meest typische motorstoringen, methoden voor detectie en eliminatie ervan worden overwogen. De ervaring van veel amateurs met zelfdemontage, montage en verbetering van motoreenheden wordt samengevat, tekeningen en diagrammen van speciale apparaten en apparaten die worden gebruikt bij het demonteren en monteren van motoren worden gepresenteerd. Er is referentie-informatie vereist voor reparateurs.

Voor waterliefhebbers, eigenaren van motoren van de familie Veterok, kan het ook worden gebruikt door werknemers van reparatiewerkplaatsen.

In ons land, dat een enorm aantal reservoirs en waterwegen heeft, die veel worden gebruikt voor de nationale economie, de ontwikkeling van watertoerisme, recreatie en sport, is een universeel voertuig als een motorboot met een buitenboordmotor wijdverbreid geworden. Het wordt gebruikt voor het vervoer van mensen en goederen, visserij, waterbeheer, drijvend hout, voor het uitvoeren van waterbouwkundige werken en reddingsoperaties op het water, voor recreatie van de bevolking en sport.

In tegenstelling tot stationaire energiecentrales is de buitenboordmotor gemakkelijker te bedienen, neemt hij geen ruimte in beslag in de boot, is hij licht van gewicht, gemakkelijk te onderhouden en te repareren, en dit heeft hem populair gemaakt bij het leger van duizenden motorbooteigenaren. Een van de meest gebruikte buitenboordmotoren voor huishoudelijk gebruik zijn buitenboordmotoren van de Veterok-familie met een vermogen van 5,9 en 8,8 kW (8 en 12 pk), vervaardigd door de Ulyanovsk Motor Plant van de AvtoUAZ Production Association. Motoren "Veterok-8" zijn geproduceerd sinds 1965, "Veterok-12" - sinds 1967. In 1969-1971. De fabriek beheerste de productie en produceerde kleine series modificaties van motoren met een langwerpig dood hout (Veterok-8U, Veterok-12U) en in een vrachtversie (Veterok-8M, Veterok-12M). In 1978 stapte de onderneming over op de productie van modellen met een elektronisch contactloos ontstekingssysteem (Veterok-8E, Veterok-12E).

| Video (klik om af te spelen). |

Betrouwbare werking van motoren gedurende een lange periode hangt grotendeels af van vakkundige bediening, gekwalificeerd onderhoud en tijdige reparaties. De ontoereikendheid van het bestaande netwerk van werkplaatsen voor reparatie en onderhoud van buitenboordmotoren enerzijds en de wens om zelf de hand te hebben in hun motor anderzijds leiden ertoe dat de meeste eigenaren van Veterok-motoren onderhoud plegen aan en preventief onderhoud van motoren op zich, meestal zonder voldoende informatie over de ontwerpkenmerken, voorwaarden voor demontage, montage en afstelling van eenheden, manieren om de betrouwbaarheid en prestaties te verbeteren.

Het doel van dit boek is om eigenaren van Veterok te helpen bij het correct bedienen, repareren en onderhouden van motoren.

De problemen van de theorie van de werking van tweetaktmotoren, die veel worden behandeld in speciale literatuur, krijgen minimale aandacht in het boek, het geeft slechts een algemeen idee van de werkingsprincipes van motoreenheden.

Het ontwerp van motoren wordt voortdurend verbeterd, dus tegen de tijd dat het boek wordt gepubliceerd, kunnen er enkele ontwerpwijzigingen optreden in eenheden en onderdelen, uitgevoerd om de betrouwbaarheid en duurzaamheid te vergroten en de prestaties te verbeteren.

Tijdens twee navigaties ging ik onder twee Veterok-12 motoren naar Kazanka.Ik wil u vertellen over de motorische tekortkomingen die in deze tijd zijn geïdentificeerd, evenals over de manieren om ze te elimineren.

Het belangrijkste defect is het onvoltooide ontwerp van de inlaatkleppen voor het brandstofmengsel. Op één motor brak na 10 uur gebruik één klep en na 17 - nog drie. Al snel gingen de kleppen op de tweede motor ook "vliegen". Na het vervangen van alle kleppen liep de motor nog maar een uur. Drie kleppen gingen tegelijk kapot en fragmenten raakten de cilinder en "tilden" de spiegel en zuiger op, wat leidde tot vastlopen van de ringen in de zuigergroeven.

Zoals observaties hebben aangetoond, begint alles met het uitgutsen van een deel van de klep langs de rand van de begrenzer, wat het starten van de motor onmiddellijk verslechtert. Verder wordt de scheur dieper en uiteindelijk breekt een deel van de klep af. De motor stopt en start niet meer vanwege een overtreding van de timing.

Ik heb de inlaatkleppen geïnstalleerd in een ontwerp dat de buigschok van het klepuiteinde elimineert. Een soortgelijk ontwerp wordt bijvoorbeeld gebruikt op de motor "Moskou".

De schakeling van de stationaire koppeling is op de verticale as geplaatst, wat het ontwerp van de versnellingsbak vereenvoudigde en geen klachten veroorzaakt bij het draaien van de motor bij warm weer. Maar in het vroege voorjaar en het late najaar, wanneer de motor stationair opwarmt, roert het smeermiddel in de versnellingsbak niet door de lage temperatuur, waardoor het te stroperig wordt als de motor wordt aangezet. Dientengevolge, wanneer ingeschakeld bij lage snelheden, slaat de motor af. Als je hem bij een paar hoge snelheden aanzet, wordt onvermijdelijk de veiligheidssleutel op de propeller afgesneden. De dynamische belasting van de spie zou kunnen worden verminderd door een flexibelere propellerdemper te gebruiken. De voorlopige acceleratie van de boot op de riemen helpt om de motor bij lage temperaturen "aan te zetten".

Schroefaslagers zijn niet betrouwbaar genoeg. Al na 70 bedrijfsuren treedt radiale asspeling op als gevolg van lagerslijtage en komt er water in de versnellingsbak, ondanks het feit dat het succesvolle ontwerp van de oliekeerringen met behulp van een armbandveer de dichtheid van de versnellingsbak veel langer garandeert periode dan bijvoorbeeld in het oude "Moskou".

De waterkoelpomp van de motor die op de boot is geïnstalleerd, bevindt zich onder het waterniveau, wat de betrouwbaarheid van de werking verhoogt (in vergelijking met de Moskva-motor).

Maar het pomphuis van aluminiumlegering moet opnieuw worden bewerkt, omdat het onderste uiteinde snel verslijt door wrijving tegen de waaier. Op één motor stopte de pomp om deze reden na 40 bedrijfsuren met het pompen van water. Opgemerkt moet worden dat het bovenste stalen deksel en het aangrenzende uiteinde van de waaier gedurende deze tijd niet verslijten. Vandaar de conclusie: het is aan te raden om de bodem van de koffer te verstevigen met een stalen plaat.

De bovenste starterconstructie is zo ontworpen dat de aandrijfpen het vliegwielringtandwiel afbraamt en het rondselhuis deukt. Dit kan worden voorkomen als de starter een of twee keer per seizoen wordt gedemonteerd, de deuken in de tandwielgroef, de gaten van de bovenste aanslag en de poelieschacht voor de aandrijfpen worden schoongemaakt en de bovenmontage wordt voltooid volgens de voorgestelde schets . Bij de montage moeten de starterdelen worden gesmeerd met vet. U moet ook de invoer van het tandwiel en de tanden van het vliegwiel reinigen.

De onderste schouder van de pookknop van de stationaire koppeling moet met 3 mm worden ingekort, anders glijdt de hendel bij het krachtig in- of uitschakelen van de slag achter de veer en kunt u deze niet terugzetten zonder de hulp van een schroevendraaier.

De boutkoppen voor het bevestigen van de afstandhouder aan het tussenlichaam wanneer de boot in beweging is, bevinden zich aan de oppervlakte van het water en dragen bij aan het vasthouden van algen op de afstandhouder.

Op de oude "Moskou" zijn op deze plaats schroeven met een halfronde kop geïnstalleerd in plaats van bouten, en dit fenomeen wordt niet waargenomen. U kunt de schroeven op de "Veterok" plaatsen, als u een rand in de schouder maakt voor de ringen.

Ten slotte moet de handgreep voor het dragen van de motor opnieuw worden ontworpen, zodat deze veilig op de pier kan worden opgeborgen.

De wens om het vermogen van hun motor te vergroten, komt vrij vaak voor bij amateur-waterboten.Het is echter mogelijk dat het verhogen van het vermogen van een seriële motor niet in alle gevallen gerechtvaardigd is. In feite is er maar één zo'n geval: als bij de typische, meest gebruikte lading van een planerende boot 10-20% van het vermogen niet voldoende is om in planeren te komen, moeten alle andere maatregelen (zoals het installeren van spiegelplaten, beschermingen, selectie en polijsten van de propeller) zijn uitgeput. Op een verplaatsingsboot zal een lichte toename van het motorvermogen praktisch geen toename van de snelheid tot gevolg hebben, maar het benzineverbruik zal toenemen. In dit geval is het beter om een ringvormig geprofileerd mondstuk op de propeller te installeren om de tractie te vergroten. Als het vermogen van de motor voldoende is om zonder aanpassingen in de planering van een lichte boot te komen, zal een kleine toename van het vermogen een zeer kleine toename van de snelheid geven. Bovendien moet u altijd onthouden dat elke toename van het vermogen van een seriële motor gepaard gaat met een afname van de levensduur.

Het wordt niet aanbevolen om het vermogen van de oude "Veterkov-12", die zwakke bronzen bussen van de bovenste drijfstangkoppen heeft, te vergroten, die snel falen zonder enige kracht. De nieuwe "Veterka-12" hebben betrouwbaardere naaldlagers in de bovenste uiteinden van de drijfstangen, waardoor een betrouwbare werking van seriële motoren wordt gegarandeerd, aangezien de grootte van de lagers hetzelfde is als die van de "Veterka-8", er is geen garantie voor hun werking na een motorboost.

Daarom kan het volledige bereik van het beschreven werk zonder angst worden gedaan, alleen met de nieuwe "Veterka-8M".

In ieder geval moet de gewijzigde motor voorzichtig worden bediend: laat na het planeren de gashendel op medium zakken, om langdurig motorbedrijf met overbelasting te voorkomen.

Het motorvermogen van de buitenboordmotor kan worden verhoogd door de thermische processen (cartervulling, blazen, uitlaat, enz.) te verbeteren en mechanische wrijvingsverliezen te verminderen. Laten we in meer detail de manieren bekijken om het vermogen van de Veterka-8- en Veterka-12-motoren te vergroten.

Laten we beginnen met de carburateur. Om de vulling van het carter met vers mengsel te verbeteren, moet op Veterka-8 een K-33V carburateur van Veterka-12 worden geïnstalleerd en op Veterka-12 moet deze carburateur worden geboord door de diameter van de diffuser te vergroten. Verwijder voor het uitboren van de carburateur de sproeikop, luchtstraalbuis, smoorklep met as, luchtklep, vlotterkamerdeksel en draai de stelschroeven los. Opmerking: om de verstuiver te verwijderen, moet u de koperen plug erboven uitboren. De buizen van de verstuiver en de luchtstraal worden verwijderd met een smalle tang, maar eerst moet een draad met een diameter van 2 mm in de buizen worden gestoken.

Het carburateurlichaam is spuitgegoten. Aangezien de wanden een dikte hebben van 1,5-2,5 mm, droeg het luchtkanaal meer dan aangegeven in Fig. 1 volgt niet. De nieuwe smoorklep wordt machinaal bewerkt met behulp van een schuine boordoorn.

Rijst. 1. Carburateur uitboren en nieuwe gasklep maken: 1 - KZZV carburateur; 2 - gasklep; 3 - doorn.

Na het boren worden het spuitpistool en de straalbuis (strak) op hun plaats gezet. Het gat boven de spray wordt afgesloten met een plug gemaakt van een M6-schroef met een borgmoer. De inlaataansluiting hoeft niet te worden gewijzigd, behalve dat de diameter van de inlaat moet worden vergroot tot 22 mm. De kleppartitie wordt afgewerkt volgens Fig. 2. Als de rand van de inlaatvensters schilfers vertoont, vervangt u deze door een nieuwe of schuurt u deze. Een nieuwe scheidingswand kan zelf worden gemaakt van textoliet of aluminiumlegering D1AT met een dikte van 4-5 mm. In dit geval wordt het vizier afzonderlijk gemaakt en vanaf de achterkant van de scheidingswand met twee M4-schroeven met verzonken kop vastgeschroefd.

De aluminium scheidingswand is duurzamer dan de kunststof; als tegelijkertijd kleppen met een verbeterde vorm worden gebruikt, verdikt tot 0,25 mm, zal dit de levensduur en betrouwbaarheid van het klepmechanisme aanzienlijk verhogen (dergelijke kleppen zijn sinds medio 1970 op Veterok-motoren geïnstalleerd).

Het is raadzaam om de kleplichtbegrenzers zo te buigen dat het uiteinde van de begrenzer een doorbuiging heeft van 8,0-8,5 mm. Na het aandraaien van de bevestigingsschroef mag de inlaatklep niet sterk tegen de scheidingswand worden gedrukt; het is beter als het niet-geplette uiteinde met 0,5-1,0 mm stijgt.

Nu kunt u aan de slag om de spui te verbeteren. Omdat de zuiveringskanalen zich in verschillende delen van het carter en het cilinderblok bevinden en er een pakking tussen zit, kunnen hun contouren niet samenvallen, wat de kanaalweerstand verhoogt en de stroom van het brandbare mengsel vertraagt. U kunt het samenvallen van de contouren controleren met behulp van een zakspiegel van 40-50 mm breed, die vanaf de zijkant van het blok in het kanaal wordt gestoken. U kunt een dergelijke positie van de spiegel vinden waarin de richels die worden gevormd door de oneffenheden van het blok, de pakking of het carter zichtbaar zijn. Als de oneffenheid 3-4 mm is, moet de motor worden gedemonteerd om de spoelkanalen te behandelen.

De hoeveelheid demontage hangt af van welk onderdeel aanpassingen vereist. Als de richels en oneffenheden zich alleen in de boringen van het cilinderblok bevinden, hoeft alleen het blok te worden verwijderd. Erger nog, als u, nadat u de ontluchtingskanalen in het blok en het carter en hun afdrukken op de paronitische pakking hebt onderzocht, constateert dat het carter ook moet worden verwerkt: dan moet u het volledig demonteren. Het is handig om de krukas uit het carter te drukken met behulp van de trekker die wordt getoond in afb. 3. Bevestig de trekker aan de onderflens zodat de schacht van de schroef tegen het slobgat in de krukas rust. Het is niet nodig om de lagers van de bovenste en middelste hoofdas te demonteren.

Rijst. 2. Ventielverdeling (materiaal - getinax, textoliet, aluminium).

In afb. 4 en 5 tonen respectievelijk de contouren van de kanalen Veterka-12 en Veterka-8. Maak hiermee een sjabloon van karton of dik papier, waarbij u de gaten voor de centreerpennen als basis neemt. Leg de sjabloon op het oppervlak van het carter, controleer de positie van de pinnen en schets de contouren van de kanalen met een pennetje. Met dezelfde sjabloon wordt de contour van de kanalen overgebracht naar de flens van het cilinderblok; in dit geval moeten de pennen, om de sjabloon te oriënteren, uit het carter worden verwijderd en met hun dunne uiteinden in de gaten van het blok worden gestoken.

Rijst. 3. Trekker om de krukas uit te drukken.

De kanalen kunnen worden bewerkt met behulp van een pneumatische boor, een boormachine en elk ander middel dat een hoornvijl, een ruimer of een ander soortgelijk instrument kan draaien. Na een voorbehandeling moet het oppervlak van de kanalen worden geschuurd met schuurpapier. De uiteindelijke oppervlakteafwerking moet minimaal zesde leerjaar zijn. Opgemerkt moet worden dat het beter is om de contouren van de kanalen in de connector volledig samen te laten vallen dan om hun oppervlakken tot een spiegelende afwerking te polijsten.

Rijst. 4. Sjabloon voor het verwerken van afblaaskanalen bij Veterka-12.

Rijst. 5. Sjabloon voor het verwerken van afblaaskanalen bij Veterka-8.

De kwaliteit van de verwerking wordt gecontroleerd door een ronde staaf met een diameter van 10 mm, die vrij door het hele kanaal in het blok moet gaan; in het kanaal van de inlaat naar het carter naar de ontluchtingspoorten in de cilinder, mogen er geen richels of onregelmatigheden van meer dan 0,5 mm zijn. Bijzondere aandacht moet worden besteed aan het einde van het kanaal - de draai naar de ontluchtingspoorten (zie Fig. 6, die een gedeelte van de cilinder en het kanaal toont). Een "zak" (gearceerd in de afbeelding) kan zich vormen tussen de cilinderwand en het inzetstuk, waardoor extra weerstand wordt gecreëerd tegen de stroom van het spoelmengsel. Het blokoppervlak onder het inzetstuk moet worden gefreesd tot een diepte van 1-1,5 mm, dan komt het inzetstuk dichter bij de cilinder en wordt de "zak" verwijderd.

Rijst. 6. Doorsnede langs het Veterka-12 blaaskanaal.

Om mechanische verliezen in de motor te verminderen, moeten de onderste zuigerveren in de groeven worden afgedicht.Om dit te doen, moeten de ringen worden ingekort met 3,5 mm vanaf de kant waar er geen uitsparing is voor de stop, en de groef op de zuigers moet 0,4-0,6 mm dieper worden gemaakt dan nodig is om de ring erin te verdrinken. Het rollen wordt uitgevoerd met lichte hamerslagen langs de randen van de groef met de ring erin verzonken, beginnend bij de stop.

Van groot belang is de juiste keuze van de speling tussen het bovenste deel van de zuiger (het gedeelte van het mantelvlak tussen de bovenste ring en de bodem) en de werkende cilinderspiegel. De afwezigheid van een opening leidt hier tot een toename van mechanische verliezen en een te grote opening schendt de afdichting van de werkruimte. Het is algemeen aanvaard dat de beste speling zodanig is dat er geen sporen van contact zijn met de cilinderspiegel op het bovenland en tegelijkertijd geen koolstofafzettingen worden afgezet. De riem moet grijs van kleur zijn. Plaatsen met de resulterende metaalglans nadat de motor 20-30 minuten op vol gas is gedraaid, worden geschuurd met fijn schuurpapier.

Het is ook mogelijk om wrijving en dus vermogensverlies te verminderen door een bus met een ontwateringsgroef in het onderste lager te installeren in plaats van de onderste oliekeerring (Fig. 7). De bovenste pakkingbus in de steun moet worden vastgehouden en geïnstalleerd met de veer omhoog. Controleer voordat u de motor monteert of de oliekeerringen goed vast zitten. Om dit te doen, moet u de oliekeerringen van de carterzitting verwijderen en ze vervolgens een voor een op de onderste tap van de krukas plaatsen, waarbij u met een veer kerosine in de holte giet. De oliekeerring is goed als kerosine niet in de onderliggende as dringt. De best beproefde oliekeerringen zijn op de motor gemonteerd.

Rijst. 7. Waterdestillatiehuls.

Alle krukaskogellagers moeten worden gecontroleerd op gemak van draaien en vastlopen. Het middelste hoofdlager moet vrij kunnen draaien en axiaal van de ene wang naar de andere kunnen bewegen.

Waarschuwing: include (../../commercial.php) [function.include]: kan stream niet openen: geen bestand of map in /home/motovelo/public_html/catalogs/veterok/direction/16.php online 190

Waarschuwing: include () [function.include]: kan ‘../../commercial.php’ niet openen voor opname (include_path = ’.: / usr / lib / php’) in /home/motovelo/public_html/catalogs/veterok/direction/16.php online 190

De draaiing van de pen in de bovenste drijfstangkop moet licht zijn. De opening in het bus-penpaar moet binnen 0,015-0,025 mm zijn.

Tijdens de montage van de motor om de moeilijkste bewerking uit te voeren - het indrukken van de krukas met steunen, is het raadzaam om een taps toelopende doorn te maken (Fig. 8). Een doorn die in de onderste oliekeerring wordt gestoken, beschermt de werkrand tegen buigen op het moment dat het uiteinde van de krukas passeert.

Rijst. 8. Prieel om de lip van de klier te beschermen.

Een 40-50 mm lange tapeind moet in een van de vier gaten in de bovenste carterflens worden geschroefd: deze zal dienen als geleider bij het indrukken van het bovenste carterdeksel. Als het deksel het einde van het blok niet minstens 0,3 mm heeft bereikt, draai het dan niet vast met de schroeven, maar herhaal de pershandeling vanaf het begin (in dit geval is het raadzaam om de krukas niet onmiddellijk naar buiten te drukken, maar nadat de onderdelen zijn afgekoeld). De positie van een correct geperste krukas is weergegeven in fig. 9.

Rijst. 9. Correcte positie van de ingeperste krukas: 1 - bedieningsplaat.

Een zekere moeilijkheid bij het installeren van het cilinderblok is de compressie van de zuigerveren. Om het werk te vereenvoudigen, krimpt u (Fig. 10), plaatst u de zuiger met de ringen erop en krimpt u ze dankzij een diepe afschuining. Bij het plaatsen van het blok komen de ringen de cilinder binnen en de krimp zal langs de zuiger naar beneden gaan en kan worden verwijderd door de drijfstang door de gleuf te halen.

Rijst. 10. Krimpen van zuigerveren voor "Veterka-12".

Een andere manier om het vermogen van de Veterka-motor te vergroten, is door de compressieverhouding te verhogen, maar het is onmogelijk om deze boven een bepaalde limiet (bijvoorbeeld 7,5-8,0) te verhogen, omdat dit leidt tot oververhitting van de bougies en andere motoronderdelen. U moet beginnen met het controleren van de werkelijke compressieverhouding. Meet hiervoor met de zuiger op BDP het volume van de verbrandingskamer door deze te vullen met spindelolie gemeten met een buret of beker met een nauwkeurigheid van minimaal 0,5 cm3. Hiervoor wordt de motor met pluggaten naar boven gemonteerd en wordt er olie doorheen in de verbrandingskamer gegoten tot aan de derde of vierde draad van onderaf. Het nominale volume van de verbrandingskamer voor Veterka-8 is 12,5-13,0 cm3 en voor Veterka-12 is 18,0-18,5 cm3. De werkelijke compressieverhouding voor deze volumes is ongeveer 6,0.

Om de compressieverhouding te vergroten, moet u de blokkop inkorten. Om het volume van de verbrandingskamer met 1 cm3 te verminderen, is het noodzakelijk om 0,5 mm van het uiteinde van de kop af te snijden op "Veterka-8" en 0,35 mm op "Veterka-12". Bij een compressieverhouding van ongeveer 7,5 moet het volume van de verbrandingskamer ongeveer 10 cm3 zijn op Veterka-8 en 15 cm3 op Veterka-12. Trimmen kan het beste worden gedaan op een draaibank, waarbij u de kop aan het zijoppervlak vasthoudt in een drieklauwplaat. Als de gemeten volumes in beide cilinders hetzelfde zijn, moet u het vlak van de kop zorgvuldig uitlijnen ten opzichte van de laterale voeding van de remklauw. Voor ongelijke volumes moet de kant van de kop met de grotere kamer dichter bij de snijder worden geplaatst. Om de oppervlakteafwerking te verbeteren, moet de remklauwvoeding bij de laatste doorgang tot een minimum worden beperkt.

Om de een of andere reden zijn afwijkingen in de afstand van de spoel- en uitlaatpoorten vanaf de bovenkant van de cilinder mogelijk. Daarom is het allereerst noodzakelijk om de gelijktijdige opening van alle spoel- of uitlaatpoorten van elke cilinder te controleren. Alvorens te controleren, worden de inzetstukken van de ontluchtingsvensters, het uitlaatdeksel en de kop van de motor verwijderd; het werk zal worden vergemakkelijkt als de ringen ook van de zuigers worden verwijderd. Daarna beweegt de zuiger naar de BDC totdat er een opening verschijnt in een van de spoel- of uitlaatpoorten. Ramen die later openen worden verwerkt - gearchiveerd met een ronde vijl totdat de ramen in beide cilinders gelijktijdig volledig opengaan. Bij het vijlen is het beter om het cilinderblok te verwijderen; Vóór elke controle moet het worden gespoeld en met twee centrale bouten aan het carter worden vastgemaakt.

Het is wenselijk om de kleptiming - ontluchting en uitlaat enigszins te verhogen ten opzichte van de nominale waarde (tabel 1). Een verhoging van de zuiveringsfase wordt bereikt door een extra pakking van 0,5-0,8 mm dik te installeren in de connector tussen het carter en het blok, en de uitlaat - door het bovenste deel van de uitlaatramen extra te vijlen. Na het installeren van de pakking moet u de volumes van de verbrandingskamers opnieuw controleren en, indien nodig, de blokkop inkorten.

Elke 25 bedrijfsuren van de motor:

- inspecteer de elektroden van de kaarsen, ontdoe ze van koolstofafzettingen, spoel en stel de vereiste afstand tussen de elektroden in (0,85-1,00)

- controleer de dichtheid van de buitenste bouten, schroeven en moeren, draai ze indien nodig vast. Controleer de bevestiging van de stuurplaat aan de ophanging en het correct aandraaien van de magdino basisschroef. (afb. 12). Opmerking. De vliegwielmoer kan worden aangedraaid door met een hamer op het handvat van de sleutel te blazen.

- controleer de aanwezigheid van olie in de versnellingsbak via de vul- (inspectie)opening en de afwezigheid van water via de aftapopening. Daarvoor moet de motor minimaal 10 uur rechtop staan.

Elke 50 bedrijfsuren van de motor:

1) smeer met een paar druppels olie of vet de buitenste wrijvingsvlakken (tandwielen en disselassen, schroefdraad van de ophangingsklemschroeven, lagers en veren van het triggermechanisme, enz.) zonder de units te demonteren

2) verwijder het carter en de brandstofpompzeef en spoel ze af. Spoel de vlotterkamer van de carburateur;

3) ververs de olie in de versnellingsbak, maar minstens één keer per maand wanneer de motor in werking is, door de editor door te spoelen met benzine. Giet olie bij tot het niveau van de vulplug, ongeveer 250 cc. Om het vullen van de versnellingsbak te versnellen, wordt aanbevolen om de olie op te warmen tot 50-70 ° C.

Controleer het oliepeil nadat u de motor minimaal 15 minuten in verticale positie heeft gehouden. (met hete olie).

Elke 100 bedrijfsuren van de motor:

1) verwijder het vliegwiel, de basis van de magdino en smeer de zitting van de basis op het carterdeksel in met constantin of ander vuurvast vet.

Smeer de bovenkant van de krukas, schoenen en vliegwielbus met een dun laagje olie.

2) reinig de cilinders, blokkop, zuigers, zuigerveren van koolstofafzettingen. Verwijder hiervoor de motor en vervolgens het cilinderblok.

Zuigerveren, indien verwijderd voor reiniging, moeten worden geïnstalleerd in dezelfde volgorde als waarin ze werkten;

3) smeer na het verwijderen van de motor de spieverbinding van de krukas met de verticale as met vuurvast vet.

De volgende methode om koolstofafzettingen te reinigen zonder de motor te demonteren, wordt aanbevolen. Installeer de verwarmde motor met de bougiegaten naar boven, plaats de zuigers zo dat de uitlaatvensters van beide cilinders gesloten zijn; giet door de bougiegaten in elke cilinder een mengsel bestaande uit twee delen aceton, één deel kerosine, één deel motorolie. Wanneer het schuimen van het mengsel stopt, schroeft u de kaarsen in en laat u de motor 8-10 uur in deze positie staan, laat u het mengsel leeglopen, start u de motor en laat u deze een paar minuten draaien.

Na 500 uur motorbedrijf:

Demonteer de motor voor inspectie en reiniging van onderdelen. Vervang onderdelen met verhoogde slijtage.

Volg bij het demonteren en monteren de instructies in het hoofdstuk "Demontage en montage van de motor".

Na reparatie met vervanging van de hoofdonderdelen moet de motor worden ingelopen volgens de inloopmodus van de nieuwe motor.

Gebruik voor reparaties alleen hoogwaardige Veterok-motoronderdelen van vertrouwde verkopers.

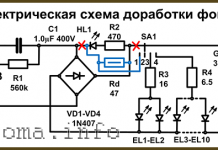

Om de belangrijkste fouten te identificeren, is het noodzakelijk om met een ohmmeter de weerstandswaarde tussen klem H1 (Fig. 4 en 5) en "aarde" te meten (de min van het apparaat is verbonden met de "aarde").

De volgende gevallen zijn mogelijk:

- de weerstand is 0-100 Ohm - ofwel thyristor 6, of diode 4, of condensator 8 is defect, de uiterste klemmen van de opslagwikkeling zijn kortgesloten.

- de weerstand is 350-450 Ohm - twee aangrenzende klemmen van de opslagwikkeling zijn kortgesloten;

- de weerstand is gelijk aan oneindig - een breuk in de opslagwikkeldraad.

Het controleren van andere elementen van het ontstekingssysteem kan alleen worden uitgevoerd met het gebruik van geschikte apparaten in werkplaatsen voor huishoudelijke apparaten.

Tabel met weerstandswaarden op verschillende punten van het circuit (Fig. 5).

* Weerstandswaarden indien gemeten met een ohmmeter met een ingangsweerstand van minimaal 20 kOhm.

Afhandeling en regels van de boot

Het wijzigen van de snelheid van de boot wordt uitgevoerd door de bedrijfsmodus van de motor te wijzigen. Om de snelheid van de boot te verhogen, moet de stuurhendel naar vol gas worden gedraaid (tegen de klok in) en om de snelheid te verlagen naar stationair: Het veranderen van de bewegingsrichting van de boot wordt uitgevoerd door de motor soepel rond de verticale as achter de helmstok te draaien.

Scherpe bochten moeten worden gemaakt bij lage motortoerentallen.

Het bedienen van de motor is toegestaan op boten in overeenstemming met de "Regels voor de binnenvaart" en met de regels voor het varen in waterlichamen in het gebied.

Je moet altijd kaarsen en boordgereedschap in de boot hebben. De boot moet zijn uitgerust met roeispanen, drainage en reddingsmiddelen. Bij het uitgaan 's nachts is het volgens de vaarregels noodzakelijk om waarschuwingslichten te hebben.

DEMONTAGE EN MONTAGE VAN DE WINDMOTOR

Indien nodig wordt aanbevolen om de motor en zijn onderdelen in de volgende volgorde te demonteren. Denk bij het demonteren aan de positie van de onderdelen voor het demonteren. De motor mag alleen worden gedemonteerd voor zover bepaald door het doel van demontage.

Demontage in eenheden

1. Verwijder de bovenste motorkap.

2. Koppel de slang los van de brandstofpomp, de carburateur en het deksel van de ontluchtingspoort.

3. Draai de moeren los en verwijder de carburateur.

4. Draai de draden van de kaarsen los en draai de kaarsen uit.

5. Draai de schroeven los waarmee de brandstofpomp is bevestigd en verwijder de pomp.

6. Draai de schroeven los waarmee de inlaatleiding is bevestigd en verwijder deze samen met de trekker.

7. Verwijder het klepschot.

8. Draai de bevestigingsmoer van het vliegwiel los en verwijder deze met een trekker.

9. Draai de moer los waarmee de transformatorbeugel is bevestigd, draai de bevestigingsschroef van de Magdino-basis los en verwijder de basis samen met de transformatoren.

10. Verwijder de schroeven waarmee de tussenbehuizing aan de motor is bevestigd en koppel de motor los.

elf.Draai de schroeven los waarmee de klem van de onderste ophangveren vastzit, maak het tussenhuis los van de ophanging en verwijder de veren.

12. Maak de schakelstang los van de hendel.

13. Draai de bevestigingsbouten los en koppel de tandwielkast los van het tussenhuis.

1. Draai de schroeven los en verwijder het uitlaatdeksel en het schot.

2. Draai de schroeven los waarmee de inzetstukken van het uitblaasraam zijn bevestigd en verwijder de inzetstukken.

3. Draai de moeren los waarmee de blokkop is bevestigd, verwijder de kop en de pakking.

4. Draai de schroeven los waarmee het carter met het blok is bevestigd. Verwijder het blok.

5. Verwijder de dopbouten van de drijfstang, verwijder de doppen en rollen. Verwar de rollen van de twee drijfstangen niet tijdens opslag en montage.

6. Sluit de drijfstangdoppen aan op de drijfstangen. Markeer op de zuigers hun positie in het blok (boven of onder).

7. Draai de schroeven los waarmee het carterdeksel is bevestigd. Druk de krukas uit het carter na het losdraaien van de bevestigingsschroef van de middensteun.

Demontage van de trekker

1. Houd de aanslag 8 vast met een schroevendraaier (afb. 9), trek de pen 9 eruit en laat de veer soepel zakken.

2. Draai de bovenste lagerschroeven los, verwijder het lager en de poelie.

3. Verwijder de veer van het mechanisme met aanslagen.

De ophanging demonteren

1. Draai de schroeven los en verwijder het slot 59 (afb. 3), trek de buis 65 uit de beugel, verwijder de glijlagers.

2. Draai de schroeven van de verbindingsplaat en de beugelbout los, demonteer de ophanging.

Demontage van het onderwatergedeelte

1. Draai de vier schroeven los en verwijder het pomphuis samen met de lagerkom, verticale as, stang, vork en aangedreven koppeling.

2. Klop de pen die de aandrijfkoppeling met de as verbindt eruit, verwijder de koppeling en de verticale as.

3. Draai de twee moeren los waarmee het afstandsstuk met het versnellingsbakhuis is bevestigd, maak het huis los.

4. Druk het rondsel uit het afstandsstuk.

5. Verwijder de propellerdop, duw de pen eruit en verwijder de propeller.

6. Verwijder de borgring en, kloppend met een houten hamer op het tandwielhuis, verwijder de horizontale as met het aangedreven tandwiel en lager, de stopbuskom.

7. Verwijder de oliekeerringbeker en de rubberen ring.

8. Druk het lager van het tandwiel, draai de pen eruit en verwijder het tandwiel.

Montage van de Veterok motor

Monteer de motor in omgekeerde volgorde van demontage. Voordat u de motor monteert, reinigt u alle verwijderde onderdelen door ze in schone benzine te spoelen en af te drogen. Smeer bij de montage de wrijvingsvlakken van de onderdelen in met olie.

Let er bij het indrukken van de krukas op dat de groef van de middelste steun en de bevestigingsschroef op het carter overeenkomen. Plaats hiervoor stalen pakkingen van 1,8 mm dik tussen het bovenste uiteinde van de middelste steun en de krukaswang, die ze na het indrukken van de as verwijderen. Het carterdeksel 7 (Fig. 3) moet zo worden geïnstalleerd dat het zijgat voor de toevoer van smeermiddel naar de bovenste steun van de krukas samenvalt met het gat in het carter. Verwarm het carter voor op 70-80 ° С.

Plaats bij het monteren van de drijfstangen de dopbouten op bakelieten lak of BF-2 lijm, smeer de schroefdraad ermee in. De schroefdraden in de drijfstangen en op de bouten moeten eerst grondig van olie worden ontdaan door ze in schone benzine te wassen.Het aanhaalmoment van de drijfstangbouten moet 13 - 14 N·m (1,3 - 1,4 kgf: m) zijn.

Let bij het monteren van de drijfstangen en het middelste lager van de krukas op de uitlijning van de helften van de onderste drijfstangkop en de helften van de behuizing langs de breuklijn en hun reinheid.

Om de montage te vergemakkelijken, legt u de rollen vooraf in de drijfstangen en clips en smeert u ze in met vet. De zuiger moet zo worden geïnstalleerd dat de zuigerveerhouder naar boven wijst.

Voordat u de basis van de Magdino installeert, moet u de zitting van het carterdeksel smeren met UT-vet (constantinevet), GOST 1957-73. Draai de schroef vast (fig. 12) zodat de basis met enige wrijving draait (zie het hoofdstuk "Ontstekingssysteem").

Draai de bevestigingsmoeren van de blokkop vast in de volgorde zoals aangegeven in het diagram (Fig. 13), geleidelijk (ten minste in twee stappen).

Draai bij het bevestigen van transformatoren de bevestigingsschroeven niet te vast om schade aan de behuizingen en afdekkingen te voorkomen.

Bij het monteren van het onderwatergedeelte is het noodzakelijk om te zorgen voor een vrije rotatie van het aandrijftandwiel en de schroefas, de juiste versnelling van de tandwielen en de laterale speling tussen de tanden binnen 0,16-0,35 mm, evenals de betrouwbaarheid van het afdichten van de holte van het onderwatergedeelte.

De vertanding wordt afgesteld met behulp van afstandsstukken tussen het tandwielhuis en het afstandsstuk, evenals door de dikte van de ring tussen de schouder van het huis en lager 205 te selecteren.

Om de afstelling te vergemakkelijken, is de totale dikte van de pakkingen zo gekozen dat de afstand tussen het afstandsstuk met pakkingen en het drukuiteinde van het aandrijftandwiel 7,1-7,5 mm is.

Controleer de juiste ingrijping van de tandwielen als volgt: verwijder het aangedreven tandwiel samen met de horizontale as, vet de tanden van het aangedreven tandwiel in met een dunne laag verf en monteer weer.

Draai het aandrijftandwiel 3-4 keer en demonteer. Bepaal op basis van de sporen van het contact van de tanden de waarde van hun aangrijping over de lengte. De mismatch van de uiteinden van de tanden op de buitendiameter van de tandwielen mag niet meer zijn dan 0,5 mm.

Op de gemonteerde versnellingsbak, wanneer het aandrijftandwiel snel wordt gedraaid, mag er geen scherp geluid zijn.

Installeer de waaier van de waterpomp zo dat de schoepen tegen de klok in wijzen (fig. 14).

Bij het installeren van een nieuwe pomp moet de voorspanning van de waaier in de behuizing langs de naafhoogte binnen 0,3-0,6 mm zijn.

Stel de stand van de schakelkoppeling als volgt af voordat u de motor installeert:

- zet de pookknop in de "slag"-stand, schakel de koppeling in, trek de stang omhoog en draai de verticale as 0,5 - 1 slag; schroef vervolgens de stang vast of los, lijn het gebogen uiteinde uit met het gat in de hendel en monteer.

Bij het installeren van de helmstok is het noodzakelijk om de gashendelrol van de carburateur uit te lijnen met de pijl die op de Magdino-basisnok is gestempeld en de "start"-pijl op de helmstok met een witte markering op de stuurhendel. Bij het draaien van de stuurknuppel naar volgas p, ongeveer tot aan de aanslag, moet de gasklep van de carburateur helemaal open staan.

De gasklepstand wordt afgesteld door de actuatorhendel ten opzichte van de gashendel te draaien.

Bij het monteren van de trekker mag u de lagers van het mechanisme niet scheef trekken, waardoor de poelie kan vastlopen.

Door schroef 1 (Fig. 15) vast of los te draaien, stelt u tandwiel 4 zo in dat er een opening is tussen de uiteinden van de tandwieltanden en het vliegwiel binnen 3-7 mm. en het bovenste uiteinde van het tandwiel was op hetzelfde niveau of hoger tot 1,5 mm ten opzichte van de bovenrand van een van de gaten van de poelie 3. Vergrendel de schroef 1 met de moer 6. Wikkel vervolgens het koord strak om de poelie en, om te voorkomen dat de poelie draait, draai (met een schroevendraaier bij de aanslag) de binnenste veer 5-6 slagen tegen de klok in in het poeliegat (door de aanslaggroef) pen 2.

De laterale speling tussen de tanden mag niet meer zijn dan 0,4 mm (aangepast door de lagers van het triggermechanisme te verplaatsen met behulp van metalen afstandhouders 5).

Hoe de prestaties van de Veterok-8-motor te verbeteren - twee opties modernisering en revisie van de binnenlandse buitenboordmotor "Veterok"

In het ontwerp van deze over het algemeen uitstekende motor zijn er kleine gebreken die eenvoudig zelf te verhelpen zijn.

Ondanks dat de Veterok-buitenboordmotor een speciale schroef in de vlotterkamer van de carburateur heeft, is het niet zo eenvoudig om de benzine vanaf daar af te tappen - hiervoor moet je de carburateur verwijderen.

Ik boorde een gat in het carter van de Veterok motorkap tegenover de gespecificeerde schroef en installeerde er een koperen duimschroef in. Het aftappen van het slib is veel handiger geworden.

Hoewel de stelschroef van de hoofdsproeier op de kop gekarteld is, is afstelling alleen mogelijk met een schroevendraaier. Terwijl de motor draait is dit niet erg handig, vooral omdat de schroef zich in de diepte van de pallet bevindt. Ook is niet bekend hoe open de jet is.

Ik heb een verlengstuk gesoldeerd met een handwielkop die je met je vingers naar de straal van de straal kunt draaien.Het handwiel is gemarkeerd met risico's, waardoor het mogelijk is om de mate van opening van de straal te regelen.

Afstelling van gas en ontstekingstijdstip gaat niet zo soepel als bijvoorbeeld in "Moskou". Het kost veel moeite voordat de hendel het gaspedaal begint te openen, dus het is moeilijk om de middensnelheid aan te houden - zowel bij lage snelheid als bij volle snelheid. Nadat ik de bult van de hendel iets had verlaagd, bereikte ik een soepelere afstelling.

Een belangrijk nadeel van de Veterok-8 motorcarburateur is het ontbreken van een vlammenrooster op de zuiginlaat, waardoor brand op de boot kan ontstaan. Ik heb een ringbevestiging met een gaas geplaatst.

Een groot ontwerpfout is een slecht vastgezette schroef op de as. De breekpen laat meestal een braam achter die licht buigt, en het is soms buitengewoon moeilijk om de schroef te verwijderen of gewoon te draaien. Ik heb ooit gezien hoe de eigenaar van "Veterok" zijn vrije dag verloor alleen omdat hij de schroef met de breekpen niet kon verwijderen (de aanwezigheid van langsgroeven in de schroefnaaf helpt niet, omdat het niet altijd mogelijk is om de schroef te draaien op de rol).

De eenvoudige trekker die in de schets wordt getoond, vereenvoudigt deze handeling aanzienlijk. Ik raad aan om alle getijden op de propeller af te snijden die tijdens het gietproces zijn gevormd en schadelijke wervelingen in de stroom te veroorzaken, en tegelijkertijd de propeller en het hele onderwatergedeelte van het dode hout te polijsten. Hierdoor kon ik de snelheid van de boot met 2 km / u verhogen. Het is niet duidelijk waarom de fabrikant niet betrokken is bij de elementaire fijnafstelling van de propeller.

Bij het starten van een koude motor helpt het sluiten van de luchtklep niet veel, daarom heb ik een speciale tip gemaakt aan de slang voor het injecteren van brandstof in de carburateurdiffusor.

Terwijl ik de benzineslang in mijn linkerhand houd en de punt die op de kogel in de slangkoppeling past, druk ik tegelijkertijd op de pompbal; tegelijkertijd verschijnt er een dunne sterke straal uit de punt, die diep in de carburateur doordringt.

Als de buitenboordmotor "Veterok-8" wordt gebruikt op micromotorboten, dan kunt u een omgebouwde propeller van "Veterok-12" installeren. De uiteinden van de bladen moeten worden gezaagd tot een diameter van 190 mm, de breedte van het blad moet worden verminderd met 8-10 mm, de dikte en vorm van het blad aan de uiteinden en langs de randen moeten worden gebracht op het profiel van de standaard Veterka-8 propeller. Alle nokken zijn verwijderd, het oppervlak van de schroef, vooral het ondersteunende, wordt schoongemaakt en gepolijst.

Als gevolg van het gebruik van een dergelijke propeller, toont een boot met een lengte van 2,9 m met één bestuurder bijna dezelfde snelheid als onder de tienkoppige "Moskou" - 30-31 km / u.

Over het algemeen is het wenselijk dat de Ulyanovsk-fabriek elke motor voorziet van twee standaardpropellers - vracht en hoge snelheid. De fabriek in Rzhevsky produceert twee- en driebladige propellers met verschillende kenmerken voor "Moskou".

VG Rodnikov, (Moskou), "Boten en jachten", 1971

De Veterok-8-motor geïnstalleerd op mijn zelfgemaakte boot (“zeeslee”) met een gewicht van 85 kg en een totale waterverplaatsing van ongeveer 260 kg, met volledig open gas, ontwikkelde slechts 4100 tpm tijdens het varen en 3780 tpm bij landvasten. Om de compressie van het brandstofmengsel in het carter te vergroten, heb ik de dikte van het klepschot op de contactpunten met het carter verkleind en 1,2 mm in het carter verzonken. Tegelijkertijd heb ik de randen van de ramen onder de kleppen gezaagd en geschuurd.

Ik heb de effectieve compressieverhouding gemeten volgens de methode beschreven in nr. 16 "Boats and Yachts" voor 1968 in cilinders en vond het 5,9. Om deze te vergroten, heeft hij de cilinderkopbouten aangedraaid en daarmee de dikte van de cilinderkoppakking met 0,45 mm verminderd. Verhoogde de doorvoer van de carburateurdiffusor, droeg de diameter met 0,4 mm. Als gevolg hiervan steeg het motortoerental tot 4600.

Toen de motor na drie maanden bedrijf werd gereviseerd, bleek dat de uitlaatpoorten elkaar 2 mm of meer overlappen als de zuiger in het onderste dode punt staat, dat wil zeggen dat de raamsecties niet volledig worden gebruikt. Om het cilinderblok niet te bederven, heb ik besloten om 1,5x45 ° van de zuigerkop vanaf de zijkant en van de uitlaat- en ontluchtingspoorten af te schuinen.Hij zaagde de scherpe randen van de ramen en in het cilinderblok, met name de uitlaatramen in het gebied van de verbinding met het tussenhuis, waar veel uitsteeksels en onregelmatigheden zijn, de opbouw weg en afgeschuind op de kruising van het cilinderblok en het carter in de ramen van het zuiveringstoevoerpad.

Om het vacuüm in de tussenbehuizing te vergroten en de uitlaatgassen beter af te zuigen, heeft hij de randen van het onderwateruitlaatkanaal geslepen.

Bij het afstellen van het uitlaatsysteem ben ik uitgegaan van het feit dat de vorming van een drukgolf in het uitlaatkanaal optreedt wanneer de zuiger zich in de buurt van het onderste dode punt bevindt. Deze golf moet de uitstroomvensters 15-20 ° naderen voordat ze sluiten. Bij een uitlaatfase van 140 ° moet de drukgolf heen en weer door het uitlaatkanaal gaan gedurende de tijd dat de krukas draait over een hoek γ gelijk aan: γ = 140 ° - (draaihoek tot onderste dode punt + 20 °) = 140 ° - 90 ° = 50 °.

De voortplantingssnelheid van een drukgolf in een gasmedium (W1) is 500 m/s (exclusief uitlaatkoeling). Gezien de aanwezigheid van koeling en een kleine ontvanger (outletbox) is de gemiddelde voortplantingssnelheid van de drukgolf (W2) Ik nam gelijk aan 400 m / s.

Bij het nominale motortoerental (4800 tpm) is de rotatietijd van de krukas met 50 ° (τ):

τ = 50 • 60/4800 • 360 = 0,0017 sec.

Aangezien deze tijd gelijk is aan de tijd die de drukgolf nodig heeft om heen en weer te gaan, wordt de benodigde lengte van de aftakleiding bepaald door de formule:

2L = W2• τ = 400 • 0,0017 = 0,68 m, vandaar L = 0,68 / 2 + 0,34 m.

Maar ik kon zo'n buis niet in de tussenmantel passen. Ik moest de in dit geval geïnstalleerde scheidingswand verwijderen en een andere plaatsen, 255 mm lang uit een plaat van δ = 1,5 mm. Ik maakte een reflecterende ring in de vorm van een trapezium met zijden van 15x15x10 mm en een dikte van 1,5 mm, plaatste deze op een staaf van drie millimeter, die hem in de bovenwand van de uitlaatdoos bracht en bevestigde deze met een moer .

Na deze verfijning brengt de motor de boot met twee passagiers in plané.

VS Mukhorotov (Volgograd), "Boten en jachten", 1971

| Video (klik om af te spelen). |

Deel deze pagina op sociale media. netwerken of toevoegen aan bladwijzers: