In detail: doe-het-zelf vrachtwagenreparatie van een echte meester voor de site my.housecope.com.

Het uitvallen van een auto is een zeer onaangename gebeurtenis, in de meeste gevallen brengt het aanzienlijke kosten met zich mee. Wat kunnen we zeggen over het uitvallen van vrachtwagens, machines die zijn ontworpen om elke dag goederen door de stad, binnen- en buitenland te vervoeren, en problemen waarmee productie- en handelsprocessen aanzienlijk kunnen vertragen of zelfs stoppen, omdat vrachtwagens apparatuur, machines, meubels, bouwmaterialen, voedsel, industriële goederen. Om onverwachte uitval en uitval van apparatuur te voorkomen, is het natuurlijk noodzakelijk om deze te controleren en periodiek op te sturen voor gekwalificeerde diagnose op gespecialiseerde apparatuur. Afhankelijk van het type en de fabrikant moeten vrachtwagens om de 20-120 duizend kilometer regelmatig worden geïnspecteerd en gerepareerd.

Tijdige inspectie van de auto en diagnose verlengen niet alleen de levensduur van de auto als geheel, maar ook van elk afzonderlijk onderdeel of samenstel. De tijdig uitgevoerde controles maken het mogelijk om in andere gevallen de onvermijdelijke vervanging van eenheden, onderdelen of mechanismen van een vrachtwagen te voorkomen.

Meestal zijn de redenen voor het uitvoeren van reparatiewerkzaamheden verschillende schade aan de auto door een ongeval, storingen in de transmissie, slijtage van onderdelen, onstabiele werking van het chassis, enz.

Vanwege de eigenaardigheden van vrachtwagens is het repareren van dergelijke voertuigen geen gemakkelijke taak. De afmetingen vereisen voldoende ruimte en krachtige apparatuur, en de kenmerken en specifieke technische vereisten voor modellen van verschillende fabrikanten vereisen een zekere hoeveelheid kennis en kwalificaties. De kosten van speciale apparatuur en vrachtwagens zijn immers meestal aanzienlijk hoger dan de kosten van personenauto's, en hun ontwerp en opstelling zijn veel gecompliceerder. Bovendien leiden allerlei modulaire ontwerpen en vaak zeldzame vrachtwagenonderdelen tot een lange zoektocht naar reserveonderdelen, want als de service waarmee u besluit contact op te nemen niet gespecialiseerd is in het repareren van vrachtwagens, is het onwaarschijnlijk dat u snel originele reserveonderdelen kunt vinden onderdelen tegen een redelijke prijs. Ook, rekening houdend met de eigenaardigheden van het assembleren van "werkpaarden" van verschillende fabrikanten, is het vaak noodzakelijk om speciale moderne technologische apparatuur te hebben voor de reparatie van de motor, het chassis, de versnellingsbak en andere mechanismen.

Video (klik om af te spelen).

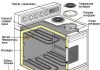

Afhankelijk van de omvang van het werk zijn er drie soorten vrachtwagenreparaties: geplande inspectie, kleine reparaties en grote reparaties. In dit geval omvat de inspectie diagnostiek en controle van de werking van mechanismen. Onder kleine reparaties vallen werkzaamheden zoals carrosseriereparatie (lakken en verwijderen van carrosserievervormingen), het vervangen van onderdelen of samenstellingen. Maar tijdens een grote onderhoudsbeurt wordt de truck volledig gedemonteerd, de elektrische bedrading veranderd, de versnellingsbak, motor, chassis en andere vitale onderdelen van de auto gereviseerd.

Vanwege het feit dat vrachtwagens regelmatig honderden kilometers oneffen wegen afleggen, terwijl ze in nogal barre klimatologische omstandigheden werken, is er veel vraag naar reparatiediensten voor vrachtwagens in ons land. En vraag creëert aanbod - en nu bieden tientallen bedrijven aan om uw auto te repareren. Maar vergeet niet dat het bij het kiezen van een service erg belangrijk is om geen misrekening te maken en naar de specialisten te gaan die garant staan voor goed aangedraaide moeren, correct geïnstalleerde mechanismen, goed gecoördineerde en nauwkeurige werking van eenheden en mechanismen en, natuurlijk, een algeheel hoog- kwalitatief resultaat.

Hier kunt u lezen over het lassen van carrosserieën.

Een frame in een auto wordt een powerframe genoemd, dat fungeert als basis voor het bevestigen van alles

carrosseriedelen, motor, versnellingsbak, aandrijvingen, etc. Het is meestal nodig om gebruik te maken van technologie zoals het lassen van een frame met kleine vervormingen van dit onderdeel. Als er zich bijvoorbeeld scheuren, spanen en vouwen hebben gevormd, is het in dit geval raadzaam om het frame te koken. De lastechnologie moet echter strikt worden nageleefd, omdat niet alleen de kwaliteit van het frame hiervan zal afhangen, maar ook in de toekomst de veiligheid van het gebruik van de auto.

Heel vaak kunnen vrachtwagens, bijvoorbeeld KAMAZ, die grote ladingen vervoeren, direct op de snelweg uitvallen. Om het optreden van een dergelijke onaangename situatie te voorkomen, moet u constant de staat van het frame controleren en dit onderdeel tijdig repareren.

Om ervoor te zorgen dat de verbinding sterk en betrouwbaar is tijdens het lassen van het vrachtwagenframe, moeten een aantal regels en vereisten in acht worden genomen.

Het eerste dat het vermelden waard is, is de noodzaak om ervoor te zorgen dat het metaal niet oververhit raakt in het gebied waar de naad wordt gevormd. Het is noodzakelijk om de naad in kleine stukjes te koken, waarvan de lengte niet meer dan 5 mm is.

Wacht even tot de las is afgekoeld.

Vervolgens moet u de randen verwerken. Dit gebeurt door middel van een plasmasnijder of slijper, want dit is de meest geschikte optie voor het snijden van metaal.

Zorg er bij het lassen van het frame voor dat de overgangen van het secundaire metaal naar het hoofdmetaal zo soepel mogelijk zijn. Zorg ervoor dat u geen ondersnijdingen maakt, want het is dit defect dat ervoor zorgt dat het frame barst. Bovendien moet de wortel over de hele lengte worden gekookt, anders is het hele proces zinloos.

Gezien het feit dat het vrij moeilijk is om met veel vrachtwagens te werken, die niet erg groot zijn, en het frame heel vaak kapot gaat, ongeacht de kwaliteit van de naad, is er maar één uitweg - je moet versterken de plaats van de storing. Hiervoor zijn een kanaal en een boutverbinding geschikt.

Voordat u direct doorgaat met het lasproces, moet het onderdeel goed worden voorbereid. Het is belangrijk om de schade correct te identificeren, hiervoor is het noodzakelijk om alle lichaamselementen te verwijderen en het getroffen gebied te inspecteren. De plaats waar de scheur eindigt, moet worden geboord. Dit zal helpen voorkomen dat er schade ontstaat.

Advies! Gebruik boren met een diameter van 5 mm.

Dergelijke laswerkzaamheden worden uitgevoerd met een halfautomatisch apparaat.

Lees meer over het lasproces. Zoals reeds opgemerkt, wordt het lasproces in verschillende passages uitgevoerd.

Bij de eerste doorgang van de brander - wordt de wortel gekookt. Prooken wordt uitgevoerd met elektroden, een draad met een dikte van 1,2 mm met de Sv08-index. Laswerkzaamheden worden uitgevoerd onder invloed van een stroom van 100 A. Bij de tweede en derde doorgang moet de stroomindicator 110 A zijn met dezelfde lasdraad, terwijl de kralen zo dun mogelijk moeten zijn en elkaar overlappen. Bij de vierde doorgang neemt de stroom toe tot 120 A.

Het is belangrijk dat het koken wordt uitgevoerd zonder de boog te onderbreken. Dit is de enige manier om de meest gelijkmatige en hoogwaardige naad te krijgen.

Alle naden na het einde van het lassen moeten goed worden verwerkt. Het metaal moet worden beschermd tegen negatieve invloeden van buitenaf. Het verbindingsgebied moet worden gewassen, vervolgens gestraald, ontvet, gegrond en geverfd.

Tot slot moet worden opgemerkt dat het lassen van een vrachtwagenframe een proces is dat concentratie en zorg vereist. Om de naad zo sterk en kwalitatief mogelijk te maken, moet de lasser enige werkervaring hebben. Omdat het frame een belangrijk onderdeel is waarvan de rijveiligheid afhangt. Vergeet de veiligheid niet en draag tijdens het lassen speciale beschermende kleding.Als u zich aan alle regels en vereisten houdt, krijgt u uiteindelijk de verbinding van de hoogste kwaliteit.

VIDEO Tijdige preventie is een zekere manier om storingen te voorkomen, daarom worden onderhouds- en reparatiewerkzaamheden voor een KamAZ-type vrachtwagen strikt uitgevoerd volgens het schema dat is opgesteld op basis van fabrieksaanbevelingen. De initiële gebruiksduur van de nieuwe KAMAZ, ingesteld door de fabrikant, is duizend kilometer. Tijdens deze fase is het belangrijk om de snelheidslimiet in acht te nemen (niet meer dan vijftig kilometer / uur) en overbelasting van de vrachtwagen te vermijden (niet meer dan 75% van de norm).

Elke configuratie van een nieuwe KAMAZ gaat vergezeld van de nodige documentatie, waaronder een handleiding voor de reparatie ervan.

Geplande autoreparaties worden uitgevoerd om grote pannes te voorkomen. Een van de belangrijkste preventieve maatregelen is het regelmatig vervangen van alle autovloeistoffen (koelvloeistof, smeermiddel en rem) in systemen die zijn geselecteerd in overeenstemming met de normen en eisen van de fabrikant. Het optreden van lekken in het koelsysteem, schending van de integriteit van de kleppen en tankpakkingen zijn storingen die de bestuurder onmiddellijk moet verhelpen.

Vertragingen bij reparaties kunnen cavitatieschade veroorzaken in de structuur van de unit en pomp, wat de werking van het gehele voertuig negatief zal beïnvloeden.

In het geval van een signaalmelding van een drukverlaging in het smeersysteem, is een dringende reparatie van de KAMAZ-motor vereist door de eigen krachten van de bestuurder. Verdere verplaatsing van de vrachtwagen met een dergelijke storing is ongewenst.

Het gebruik van een voertuig met een schending van de dichtheid van het inlaatkanaal van het interne verbrandingsmotorsysteem kan leiden tot voortijdige slijtage van de automotor.

Om scheuren in de cilinderkopbevestigingen te voorkomen, is een betrouwbare isolatie van de boutgaten vereist om te voorkomen dat interne vloeistof en verontreiniging binnendringen. De beschreven manipulaties worden ook aanbevolen bij het vervangen van de cilinderkoppen van de verbrandingsmotor.

Bij bepaalde reparaties is laswerk nodig. Een belangrijk punt bij de implementatie ervan is het loskoppelen van de batterij. Tegelijkertijd wordt het positieve contact van de generator verwijderd. In dit geval moet de aarddraad van het lasapparaat op korte afstand van de las worden aangesloten.

VIDEO

Regelmatig onderhoud van de auto en de preventieve inspectie zorgen ervoor dat u het probleem van storingen die zich onderweg voordoen en de noodzaak om deze te verhelpen, vergeet. Het wordt aanbevolen om de belangrijkste onderdelen van KAMAZ voor elke reis te inspecteren, evenals om het niveau van alle werkvloeistoffen in de systemen te controleren.

De chauffeur voert zelfstandig de volgende handelingen uit:

controleert de integriteit van de wielen en de bandenspanning;

controleert de werking van de aandrijving van het stuursysteem;

test de reactie van het remsysteem.

Aanbevolen wordt om minimaal twee keer per kalenderjaar geplande technische keuringen van KAMAZ in een autoservice uit te voeren. De seizoensgebondenheid van dergelijke evenementen is te wijten aan de voorbereiding van de vrachtwagen voor gebruik in de zomer- en winterperiodes.

Onder de juiste bedrijfsomstandigheden van het voertuig zijn reparatiewerkzaamheden veel minder vaak nodig. Er zijn specifieke aanbevelingen aan de bestuurder met betrekking tot situaties die zich onverwachts op de weg voordoen:

als er een koelvloeistoflek in het systeem wordt gedetecteerd, kan er water worden bijgevuld. Deze maatregel behoort tot de categorie gedwongen, waardoor de chauffeur op de plaats kan komen waar een volwaardige reparatie wordt uitgevoerd;

bij het slepen van een vrachtwagen met een uitgevallen motor is het absoluut noodzakelijk om de cardanas te verwijderen. Het negeren van deze vereiste zal leiden tot slijtage van de lagers van de tandwielen van de secundaire as in de versnellingsbak, wat vervolgens een vroege reparatie van de versnellingsbak vereist;

wanneer de auto lange tijd op een met vloeibare modder gevulde weg rijdt, wordt aanbevolen om het radiatoroppervlak van tijd tot tijd onder sterke waterdruk af te spoelen.Om dit te doen, moet u de KAMAZ-cabine optillen en voorzichtig, zonder water op de generator te krijgen, de manipulatie uitvoeren. Door regelmatig door te spoelen, worden reparatiewerkzaamheden aan de radiator in de nabije toekomst voorkomen.

42 posters die zeker van pas zullen komen als je een KAMAZ met je eigen handen repareert

KAMAZ 5320 en Ural-4320 voertuigen. Zelfstudie.

Voor cadetten van technische scholen en technische beroepsscholen, chauffeurs en werknemers van transportorganisaties.

Doe-het-zelf onderhoud en reparatie van KAMAZ

Reparatie- en onderhoudshandleiding

DIY KAMAZ autoreparatie

11,00R20 Bel-124 ns 16

Framereparatie is een vrij veel voorkomende taak. Schade is verschillend, afhankelijk van de aard, dit zijn scheuren (een vrij veel voorkomend verschijnsel), en plooien en vervormingen.

Vaak is het gedrag van het frame bij ernstige ongevallen erg moeilijk te herstellen en onpraktisch. Maar in de meeste gevallen komt schade tot uiting in scheuren of barsten van het frame. Dergelijke schade kan veilig worden hersteld. Maar het is belangrijk om de reparatietechnologie te volgen, omdat de framestructuur werkt in moeilijke omstandigheden, zeer sterke torsiebelastingen.

je moet koken met een halfautomatisch apparaat,

vermijd oververhitting,

zorg ervoor dat u de naden doorsnijdt,

kook de wortel van de naad.

Voordat u met de reparatie begint, moet u het frame zorgvuldig op scheuren inspecteren. Een video-endoscoop is geschikt voor inwendig onderzoek. Als je geen gespecialiseerde hebt, kun je een USB-endoscoop aanschaffen die werkt met een laptop of smartphone.

Voor reparaties moet u toegang verlenen tot de plaats van schade, indien nodig de onderdelen demonteren die het werk belemmeren. De beste methode is om het frame te bevrijden van alle hulpstukken en componenten om de belasting te verminderen. Als de scheuren zijn losgekomen, moeten deze eerst met behulp van vijzels worden verwijderd en meet u de diagonale controlepunten van de auto. Het afstandsverschil mag niet groter zijn dan 5 mm. Als er afwijkingen zijn, moet u het frame op de helling trekken.

Het rechttrekken van het frame, ook op plaatsen van scheuren, wordt in koude toestand uitgevoerd met een voorhamer en hamers, met behulp van doornen en steunen.

Op vrachtwagens en opleggers wordt het frame bediend met behulp van pneumatische of hydraulische apparatuur.

VIDEO

Scheuren worden gerepareerd door lassen en klinken van versterkende voeringen.

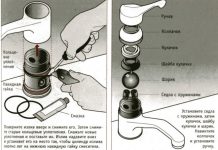

Het belangrijkste kenmerk ter voorbereiding op het lassen:

bepaling van het zichtbare uiteinde van de scheur (met behulp van een vergrootglas);

het einde van de scheur boren (draai voor het boren het midden onder het gat op een afstand van 5-10 mm van de zichtbare rand van de scheur langs de lijn van zijn richting; boor met een boor met een diameter van 5-6 mm );

snijkanten in een bocht van 90 graden tot een diepte van 2/3 van de dikte van het metaal van het onderdeel, met een plasmasnijder, zo niet, dan kunt u een slijper gebruiken, maar het duurt langer.

het reinigen van de randen van een scheur met een breedte van 20 mm (staalborstel of elektrische schuurmachine).

De scheuren in de langsliggers worden geëlimineerd:

lassen en aanbrengen van een externe of interne versterkende doosvormige voering op klinknagels;

lassen van een scheur en lassen van een versterkende driehoekige plaat;

lassen van een scheur en lassen van een wapeningsplaat van hoekstaal;

longitudinale scheuren of een aantal scheuren op de verticale wand worden geëlimineerd door het beschadigde gebied uit te snijden en een ruitvormig inzetstuk te lassen;

Voordat de overlay wordt geïnstalleerd, moet de naad gelijk met het basismetaal worden afgesneden.

Als het niet mogelijk is om de wortel te koken, is het beter om het lassen van frames niet op te nemen.

Eerste Paas wortel kook: stroom 100 A draad Sv08 1,2 mm gasmengsel Ap + CO2 20% korte rollen van links naar rechts over de scheur met onderbreking van de boog en zonder het metaal te oververhitten, maar met de vorming van een omgekeerde rol.

Tweede en derde passtroom 110 A precies hetzelfde, maar de rollen moeten dun zijn en elkaar overlappen.

Vierde doorgangsstroom 120 A een rol over de gehele breedte van de groef met een lichte benadering van het basismetaal, de rollen zijn dicht en, afhankelijk van het warmteverlies, kan het een doorlopende naad zijn, maar zonder het metaal te oververhitten (3-5 rollen en onderbreking van de boog).

De vijfde rol overlapt in elke richting, het minimum wordt op dezelfde manier gekookt, maar zonder de boog te onderbreken. De naad is breed, convex en vrij gelijkmatig.

De verticale wordt alleen van boven naar beneden gekookt. Als de klant vraagt om de lassporen te verbergen, is de vijfde rol niet gaar.

Elk geval van framelassen is zeer individueel.

Grote naden mogen niet tegelijk worden gekookt, omdat het metaal in de door warmte beïnvloede zone uithardt en broos wordt wanneer het wordt vervormd.

Op de foto is het frame al gemaakt, de naad is walgelijk. Ik moest het opnieuw doen.

De naden werden op 90 graden gesneden, waar VIN was, er moesten gaten worden geboord om de spanning te verminderen, dus een deel van de scheur kan niet worden gelast, en als je geen gaten maakt, zal de scheur door metaalspanning teruggaan naar lassen.

De naden zijn gelast met behulp van de bovenstaande technologie.

Bij de reparatie die hierboven is gegeven, was de pad niet nodig. Een extra lasnaad is niet goed voor de constructie. De pads worden gebruikt voor het geval u het frame moet versterken, waar het metaal moe is en er veel verticale scheuren zijn. Het is beter om diamanten of elliptische overlays te lassen in plaats van elkaar te overlappen.

Voor voeringen en patches moet u hetzelfde staal nemen waarvan het frame is gemaakt.

De luifel van een vrachtwagen is een frame bedekt met een speciaal waterdicht PVC-doek (hoes). De belangrijkste voordelen van dit ontwerp zijn een laag gewicht, eenvoud en relatief lage kosten.

Tijdens het gebruik wordt het zonweringdoek echter sterk blootgesteld aan verschillende belastingen en omgevingsinvloeden, wat kan leiden tot de volgende gevolgen:

tranen en snijwonden;

vervorming van het frame;

slijtage van luifelbeslag;

natuurlijke veroudering van zonweringdoek.

Professionele reparatie van luifels wordt uitgevoerd met behulp van heteluchtlassen en een hoogwaardig resultaat is alleen mogelijk met het gebruik van geschikte apparatuur en materialen. Deze lijst bevat:

naairollen;

accessoires voor het installeren van fittingen (ponsen, plooien voor het installeren van oogjes);

luifel stof;

accessoires (oogjes, weerstandsbanden, nietjes, riemen, klinknagels, kussens, spanners, rollen, haken, ringen, punten, kabels, enz.).

Het luifelmateriaal is een plaat van polyvinylchloride (PVC, PVC), versterkt met een lavsan (polyester) basis. Afhankelijk van de dikte verschilt het luifeldoek in dichtheid (gewicht per 1 vierkante meter). De meest voorkomende stoffen hebben gewichten van 600 tot 1200 g/m2. Er zijn ook zwaardere - ze worden gebruikt voor de zijkanten van glijdende (gordijn)constructies.

Lasapparatuur omvat automatische en handmatige machines. De machines worden gebruikt om lange lasnaden te maken en zijn vooral ontworpen voor het werken met nieuwe materialen. Om schade te herstellen, worden handmatige reparaties gebruikt, omdat u hiermee reparaties op een verticaal of horizontaal oppervlak kunt uitvoeren zonder de luifel te demonteren.

Een lineaire snede (spleet) wordt hersteld door een patch aan de buiten- of binnenkant van het zeildoek te lassen. De breedte van de pleister moet, afhankelijk van de lengte en aard van de beschadiging, minimaal 40 mm zijn. Luifels met een dichtheid van meer dan 700 g / m2 vereisen tweezijdige reparatie.

Het algoritme voor het repareren van een snee of breuk in een autoluifel, ongeacht de aard van de schade, is als volgt:

een steunoppervlak wordt onder het beschadigde gebied geplaatst om weefselvervorming bij verwarming te voorkomen. Het meest geschikt hiervoor is textoliet, triplex of vezelplaat (minimaal 5 mm dik). Gebruik geen metalen en plastic platen;

de plaats van reparatie is grondig schoongemaakt en ontvet - de aanwezigheid van olieachtige vervuiling, scotch en lijmresten is niet toegestaan;

een pleister wordt aangebracht en aangedrukt met een roller;

uniforme en gelijktijdige verwarming door hete lucht van de onderste laag van de pleister en de bovenste laag van het beschadigde element. Naarmate het smelten vordert, wordt een uniforme roll-on uitgevoerd met een verbindingsrol.Oververhitting van het materiaal mag niet worden toegestaan. De volledige polymerisatietijd is gewoonlijk niet meer dan 10 seconden. De bedrijfsmodus ligt in het bereik van 600-850 graden en is afhankelijk van de staat van het materiaal (hoe ouder, hoe hoger de temperatuur) en de omgevingstemperatuur.

Let op: Gebruik geen bouwheteluchtpistolen om zonweringen te repareren - hun prestaties zijn hiervoor onvoldoende. Het resultaat van dergelijk werk is vaak een schending van de geometrie van de luifelafdekking, tot aan de noodzaak om het hele element te vervangen.

Veroudering van zonweringdoek wordt in verband gebracht met de verdamping van PVC-weekmakers. Het materiaal wordt taai en begint af te schilferen, waardoor de stoffen basis bloot komt te liggen. In dit geval is lassen alleen van binnenuit mogelijk of is vervanging van het element vereist. Dergelijke situaties komen het vaakst voor bij het dak van een luifel, omdat deze het meest wordt blootgesteld aan ultraviolette straling.

Er moet aan worden herinnerd dat het lassen van PVC-stoffen kennis van vele subtiliteiten vereist, evenals voldoende ervaring en vaardigheden, dus als u niet zeker bent van een gunstig resultaat van het werk, is het beter om het aan een specialist toe te vertrouwen.

Leden

195 berichten

Leden

1.163 berichten

Wat betreft de hoofddoeken en voeringen - hun buitensporige dikte is ook niet goed.

Het frame van een vrachtwagen is geen starre constructie, maar eerder een elastisch element dat werkt bij buigen en vooral bij torsie.

Daarom veranderen dikke voeringen de eigenschappen van het frame en veroorzaken ze de vernietiging op andere (soms zeer onverwachte) plaatsen. Ik vind het optimaal om metaal te gebruiken met een dikte van +/- 1 mm van de dikte van het framemetaal. Dikker metaal (tot 140-180% van het basismetaal) wordt gebruikt bij het verlengen van frames met vastgeschroefde centrale inzetstukken, terwijl de lengte van de overlap van framefragment en inzetstuk minimaal 3,5 is. 4 framehoogtes. Bij aanzienlijke verlenging zijn extra overlays voor het inzetstuk wenselijk.

Qua vorm hebben ruitvormige met afgeknotte hoeken, trapeziumvormige en in sommige gevallen driehoekige overlays de voorkeur. In ieder geval moet ervoor worden gezorgd dat transversale (verticaal ten opzichte van het frame) naden (behalve de uiteinden van het frame) en spanningsconcentratoren (scherpe hoeken van de lassen) worden vermeden.

Soortgelijke dingen zijn ook van toepassing op platforms, carrosserieën, zijkanten en andere bovenbouw.

Nu over de bouten. Wanneer er iets aan het frame is bevestigd, is de belangrijkste reden voor het falen van de bevestigingsmiddelen helemaal niet het afschuiven van de bouten, maar het feit dat de bouten rafelen door "loszitten" in de gaten met een onaanvaardbaar grote diameter. Daarom heeft het geen zin om M16 te gebruiken om de doos te bevestigen (extra grote gaten verzwakken alleen het frame).

Mijn mening is dat de diameter van de bevestigingsmiddelen aan het frame niet meer dan 2,5 (minstens 3) diktes van het framemetaal mag zijn (uitzonderingen zijn speciaal voorbereide plaatsen versterkt met kussens voor herverdeling van lasten, in dit geval - tot vier tot vijf keer de dikte)

Wat is het verschil tussen een gewone lichte auto en een zwaar bedrijfsvoertuig? U kunt indicatoren als gewicht, afmetingen, draagvermogen vermelden, wat betekent dat er verschillen zijn in kracht en duurzaamheid van de hoofdeenheden. Onderhoud en vooral reparatie van vrachtwagenradiatoren vraagt daarom meer inspanning en tijd.

Een autoradiator is nodig om de temperatuur van de koelvloeistof te verlagen - antivries, die op zijn beurt overtollige warmte uit het motorhuis verwijdert. Structureel is dit element gemaakt van twee metalen reservoirs, onderling verbonden door de dunste buizen waardoor de vloeistof circuleert.De luchtstroom, gestuurd door een ventilator of stroomt door de zwaartekracht door speciale openingen in de cabine of bumper, koelt de carrosserie en daarmee de vloeistof erin.

De belangrijkste storingen die kunnen optreden in de radiator:

Lekkage van koelvloeistof door breuk van baden en buizen, die meestal optreden als gevolg van het binnendringen van stenen en vreemde voorwerpen.

Verstoring van de circulatie van antivries als gevolg van kalkaanslag en afzettingen in dunne buizen. Deze situatie doet zich voor als u een koeler van lage kwaliteit of gewoon water gebruikt. Dit zal helpen bij het gebruikelijke spoelen en kennis over het reinigen van een autoradiator.

Een kapotte klep in de radiatorplug leidt ertoe dat de vloeistof bij verwarming uitzet en het overschot niet in de tank kan komen. Omgekeerd, wanneer extra hoeveelheden antivries nodig zijn, kan deze niet van het expansievat naar de radiator stromen.

Overtredingen van de dichtheid van de aansluitingen van de sproeiers - in dit geval wordt ook waargenomen dat vloeistof het lichaam van het apparaat verlaat.

Met voldoende kennis en vaardigheden op het gebied van reparatie kan deze procedure zelfs op de weg worden uitgevoerd. Dit zijn echter slechts kleine gebreken. Wanneer als gevolg van een ongeval of een ongeval de radiateur gewoon in een stuk metaal verandert, dan helpt alleen het vervangen van dit belangrijke onderdeel van de auto.

Laten we eens kijken hoe we autoradiatoren kunnen repareren, niet in de garage, maar alleen onderweg, wanneer u nog steeds naar de autoservice moet. Een van de verschillen tussen een vrachtwagenchauffeur en een autoliefhebber is dat hij altijd het benodigde gereedschap en wat verbruiksartikelen op voorraad heeft. Dit wordt soms verklaard door de trieste levenservaring van een vrachtwagenchauffeur en de noodzaak om geld te verdienen door goederen te vervoeren.

Om te werken, heb je de volgende materialen en gereedschappen nodig:

afdichtmiddel;

rubberen hittebestendige afdichtingen;

adapters en verbindingselementen voor aftakleidingen;

een kleine hoeveelheid mosterdpoeder;

gewoon slotenmakergereedschap uit de carkit.

Bij kleine breuken van de baden of buizen, is het het beste om de noodplaatsen te solderen, maar dit is alleen mogelijk in stationaire omstandigheden met een krachtige soldeerbout en vaardigheid om ermee om te gaan. En onderweg kan een hittebestendige kit of een middel als koudlassen uitkomst bieden.

Mochten er één of meerdere leidingen gescheurd zijn als gevolg van een steenslag, dan kunnen deze altijd worden afgeplugd waardoor de dichtheid van het koelsysteem gewaarborgd blijft. Om dit te doen, is het noodzakelijk om de koelvloeistof af te tappen, te inspecteren waar de buizen zijn gescheurd, ze met een tang op een afstand van 2-3 centimeter van de baden te bijten en stevig aan te knijpen. Deze omstandigheid heeft geen grote invloed op de koeling van de motor en het is mogelijk om door te rijden door vloeistof bij te vullen.

Als de plug beschadigd is, moet deze worden vervangen of moet worden geprobeerd de klep te repareren nadat deze vooraf is geïnspecteerd. Het komt vaak voor dat er een vreemd deeltje onder is gevallen, dat verwijderd moet worden. Als de plugveer niet werkt, raden experts aan deze te reinigen, en als dit niet helpt, hoeft u deze alleen maar te vervangen.

Nou ja, en nogal barbaars, maar getest door vorige generaties chauffeurs, de mosterdmethode. Het moet in de radiator worden gegoten, zet de motor aan en wacht een paar minuten totdat het opzwelt en de kleine scheurtjes sluit waardoor het antivriesmiddel naar buiten komt. Sommige ambachtslieden gebruiken hiervoor zelfs rauwe eieren, die een soortgelijk effect hebben in een warme radiator.

Na het gebruik van mosterdpoeder moet u de radiator grondig spoelen en problemen oplossen in de garage met een soldeerbout.

Tot slot wil ik de aandacht vestigen op het naleven van veiligheidsmaatregelen - het koelmiddel heeft een hoge temperatuur en staat onder druk, en als het lekt, kan het zelfs koken. Daarom is het onmogelijk om de radiatordop meteen te openen, omdat je je gezicht en handen behoorlijk kunt verbranden.Pas nadat de inhoud van de radiator is afgekoeld, mag u de stekker openen en beginnen met reparaties.

VIDEO

Bewerken van truck- en trailerframes:

laterale verplaatsing;

verticale bocht;

diagonale offset;

torsie;

lokale vervormingen, plooien, breuken van rondhouten en dwarsbalken.

Reparatie van getrokken uitrustingsframes;

Gehele of gedeeltelijke restauratie van de laadbak;

Elementair en compleet schilderij met voorbereiding daarop.

Vaak worden de langsliggers door uitwendige belastingen onder een hoek verplaatst ten opzichte van de lengteas van het frame. Het voorste deel ervan is vaak sterk vervormd door de sterke zijdelingse verplaatsing die optreedt ten opzichte van de langsbalk.

Verticale bochten kunnen op verschillende manieren verschijnen. Dit wordt vaak veroorzaakt door oneigenlijk gebruik van de kip- of laadapparatuur van de vrachtwagen. De afbeelding hierboven laat zien wat er gebeurt als een vrachtwagen wordt geladen.

Wanneer het frame wordt gedraaid, blijven de langsliggers recht, maar scheef ten opzichte van elkaar. De dwarsbalken staan meestal haaks op de langsliggers. Deze schade komt vaak voor bij vrachtwagens met twee assen.

De langsbalken van het frame bewegen in langsrichting en de dwarsbalken vormen geen rechte hoeken op de langsbalken. Diagonale verplaatsing komt vaak voor bij vrachtwagens bij het kantelen.

Ik had te maken met het lassen van het Kamaz-frame. Na een tijdje verscheen er een scheur in de buurt van de naad. Ik besloot de structuur te versterken met een "ruit"-overlay, de randen af te snijden en in twee lagen te lassen. Zes maanden later hetzelfde probleem: het frame kraakte. Wat is de technologie voor het repareren van vrachtwagenframes? Een soortgelijke vraag over het lassen van de assen van opleggers van buitenlandse auto's.

De fabrikant beweert dat het frame niet kan worden hersteld, maar desalniettemin kunnen de werkplaatsen deze moeilijke taak vaak met succes aan. Hier zijn enkele geheimen voor het lassen van een frame:

1. Een van de belangrijkste kenmerken van framelassen is het snijden van randen met een plasmasnijmachine.

Elk voertuig, ook vrachtwagens, heeft regelmatig onderhoud nodig. Onderhoud of APK van een vrachtwagen is een reeks maatregelen die gericht zijn op het handhaven van de hoge prestaties van het voertuig en het verbeteren van de operationele kenmerken van zijn eenheden en samenstellen.

Door de constante belastingen waaraan vrachtwagens worden blootgesteld, kan de levensduur van het voertuig, mits er geen regulier onderhoud plaatsvindt, drastisch worden verkort.Daarom is onderhoud en periodieke diagnose van een vrachtwagen een uiterst belangrijke maatregel, die niet alleen de efficiëntie van het vrachtvervoer beïnvloedt, maar ook helpt om de mogelijke kosten van reparatie en verdere exploitatie aanzienlijk te verminderen.

Onderhoud van vrachtwagens heeft zijn eigen kenmerken, die bekend moeten zijn bij elke autobezitter die van plan is om met zijn eigen handen onderhoud aan een vrachtwagen uit te voeren.

Op dit moment heeft de Russische Federatie de standaard GOST 21624-81 "Systeem voor onderhoud en reparatie van auto-apparatuur" aangenomen. De staatsnorm beschrijft de basisvereisten voor het ontwerp van vrachtvervoer, onderhoud en de timing van onderhoud van vrachtwagens.

Volgens de huidige GOST zijn er verschillende hoofdtypen onderhoud van vrachtvoertuigen:

Het dagelijkse onderhoud omvat de volgende controles:

Uitwendige inspectie van de auto: het identificeren van schade, het controleren van de staat van de cabine, het vergrendelingsmechanisme, het bewaken van de staat van de veren, het controleren van de bandenspanning, de aanwezigheid van kentekenplaten.

Bij een opleggertrekker moet de bruikbaarheid van de koppelschotel worden gecontroleerd, bij een kiepwagen moet de bruikbaarheid van de achterklep worden gecontroleerd.

Controle van de gezondheid van verlichtingsapparatuur, alarmen, ruitenwissers, glazenwassers, compressor, generator. Op een kiepwagen wordt de werking van het hef- en stopmechanisme van het platform gecontroleerd.

De staat en bruikbaarheid van de handrem, stuurstangverbindingen en stuuraandrijving worden gecontroleerd.

Een extern onderzoek, om een eventuele lekkage op te sporen, controleert de dichtheid van de remaandrijving, het stuurbekrachtigingssysteem.

Bij dagelijks onderhoud hoort ook het wassen en schoonmaken van de auto, waarbij niet alleen de cabine en het platform worden schoongemaakt, maar ook de koplampen, spiegels en kentekenplaten.

Smeer- en vulwerkzaamheden.

Controle over de aanwezigheid van brandstof in de tanks.

Controle van het oliepeil in het motorcarter. Het is mogelijk om het oliepeil niet eerder dan 5-10 minuten na het stoppen van de vrachtwagenmotor te regelen.

In de winter is het noodzakelijk regelmatig slib uit de brandstoftank en het brandstoffijnfilter af te tappen. Dit gaat als volgt: 0,1 liter brandstof wordt afgetapt, waarna de vrachtwagenmotor 3-4 minuten wordt gestart.

Het is absoluut noodzakelijk om het vloeistofniveau in het koelsysteem, in de glaswastank, te controleren.

De laatste fase van het werk is de afvoer van condensaat uit de luchtcilinders van de pneumatische remaandrijving. Zorg ervoor dat het condensaat wordt afgevoerd als er lucht in het systeem is.

Het belangrijkste doel van TO-1 is om mogelijke storingen te voorkomen die het voertuig kunnen uitschakelen, het niveau van milieuvervuiling kunnen verhogen en het verbruik van brandstof en smeermiddelen aanzienlijk kunnen verhogen.

Het uitvoeren van TO-1 omvat niet alleen de uitvoering van de werkzaamheden die tot het dagelijks onderhoud behoren, maar ook een set van aanvullende werkzaamheden.

Controle van de spanning van de aandrijfriem van de waterpomp. Met druk op het centrale deel van de tak moet de riem van de waterpomp met een kracht van 30 N of 3 kgf van 1 - 1,5 cm buigen.

De controle van de hechting bestaat uit het visueel inspecteren van de rubberen beschermkap om breuken op te sporen. Als het beschadigd is, moet het onderdeel worden vervangen.

Bij het controleren van de aandrijflijn moet u:

Controleer de speling in de verbindingen en in de spiebaanverbinding van de cardanaandrijving. Er wordt gewerkt met uitgeschakelde transmissie door de schroefasbuis licht rond de as en in het radiale vlak te zwaaien. Deze actie wordt uitgevoerd om tastbare terugslag te detecteren, wat onaanvaardbaar is;

De moeren van de cardanasflenzen worden gecontroleerd en indien nodig aangedraaid.Er wordt gewerkt met de parkeerrem los. Stops worden onder de wielen van de vrachtwagen geplaatst en de versnellingspook wordt in de neutraalstand gezet.

De achteras wordt gecontroleerd om lekken in de verbindingen op te sporen. In dit geval moet speciale aandacht worden besteed aan het feit dat olielekkage via de naafafdichtingen, via de aandrijftandwieloliekeerring, de versnellingsbakpakking en het achterasdeksel onaanvaardbaar is.

Het onderhoud aan de stuur- en vooras bestaat uit het volgende:

Controleren van bevestigingsmiddelen en splitmoeren, stuurwiel bipod, kogelpennen van stuurstangen (aanhaalmoment - 140 - 200 N/m), stuurbekrachtiging, fuseehendels (aanhaalmoment 180 - 220 N/m), controle van de staat van borgringen . Nadat de moeren van de kogelpennen zijn vastgedraaid, moeten nieuwe splitpennen worden geïnstalleerd.

Bij draaiende motor wordt de vrijloop van het stuur gecontroleerd, de speling in de scharnieren van de stuurstangen en de hydraulische booster gecontroleerd. Bij stilstaande motor mag de bipod-pen in de hydraulische boosterverdeler een speling van maximaal 2 mm hebben.

Het is ook noodzakelijk om de speling van de voorwielnaaflagers te controleren.

Let bij het controleren van het remsysteem vooral op de volgende punten:

Controle van de werking van de compressor (in het bijzonder de druk die erdoor wordt gecreëerd, waarvan de daling met de motor uit en de remmen uit niet meer dan 30 kPa mag zijn gedurende 30 minuten, en met de remmen aan - niet meer dan 30 kPa gedurende 15 minuten).

Het is ook noodzakelijk om de dichtheid van alle verbindingen van apparaten en pijpleidingen van het remsysteem te controleren.

De toestand van het vastzetten en splijten van de vorken van de stangen van de remkamers en delen van de bedrijfsremaandrijving moet worden gecontroleerd.

Zorg ervoor dat de slag van de remkamerstangen binnen 2,5 - 3 cm ligt.

De bruikbaarheid van de aandrijving en de werking van de handrem vereisen een verplichte controle. Besteed speciale aandacht aan de slag van het handvat, die tussen 1,1 - 1,6 cm moet zijn.

De bevestigingsbouten van de handremklauw moeten ook worden vastgedraaid.

De spanning van de aandrijfriem van de compressor is ook onderworpen aan verplichte controle. Wanneer u met een kracht van 30N op het centrale deel van de korte tak drukt, moet deze 0,5 - 0,8 cm buigen.

Het is ook noodzakelijk om de vrije slag van het rempedaal af te stellen.

Tijdens het onderhoud van het chassis is het noodzakelijk om te controleren:

De staat van het frame, veren, beugels voor scheuren op de onderdelen. Ook het losraken van geklonken verbindingen is onaanvaardbaar. De schokbrekers moeten worden gecontroleerd op lekkage en de bussen moeten worden gecontroleerd op slijtage.

Wielmoeren moeten worden aangedraaid met een aanhaalmoment van 250 - 300 N/m.

Het is noodzakelijk om de staat van de banden en de conformiteit van de druk erin met de norm te controleren. Vreemde voorwerpen in het loopvlak en tussen dubbele banden moeten worden verwijderd.

Bij het controleren van het voedingssysteem moet u:

Controleer de bruikbaarheid van het brandstofregelmechanisme door de motorrem in te schakelen. Wanneer u het rempedaal indrukt, rust de hendel van de regelaar op de maximumsnelheidsbegrenzer, met de vrije stand van het pedaal - op de minimumsnelheidsbegrenzingsbout.

Een extern onderzoek controleert de staat van het elektriciteitssysteem, de dichtheid van de pijpleidingaansluitingen.

Tijdens onderhoud van elektrische apparatuur:

Een extern onderzoek controleert de staat van de elektrische bedrading, de staat van de slangen en deksels op de stekker- en klemverbindingen.

Het is noodzakelijk om de bevestiging en de staat van de batterijen te controleren. De reinigingsprocedure moet worden toegepast op ventilatieopeningen, batterijen. Het elektrolytpeil moet ook worden gecontroleerd en indien nodig moet gedestilleerd water worden toegevoegd.

Smeer- en reinigingswerkzaamheden worden uitgevoerd in strikte overeenstemming met het smeerschema.

Naast de werkzaamheden die tijdens TO1 worden uitgevoerd, worden aanvullende maatregelen aanbevolen.

Wanneer de motor wordt onderhouden, is het noodzakelijk:

Controleer de moeren waarmee de voorste en achterste motorsteunen aan het frame zijn bevestigd. Het aanhaalmoment van de voorste steun is 44 - 62 N/m, de achterste - 70 - 100 N/m.

Controleer en draai indien nodig de moeren vast waarmee de uitlaatpijpen van de uitlaatdemper met het frame zijn bevestigd en de trapladders van de uitlaatpijp van de uitlaatdemper van het dwarsframe.

Let bij het controleren van de koppeling in het bijzonder op de vrije slag van het pedaal, die zich binnen 34-43 cm moet bevinden wanneer de lucht uit het systeem wordt gelaten.

Bij het controleren van het controlepunt:

Pas de positie van de versnellingsbak aan.

Controleer de staat van de moer waarmee het tussenmechanisme van de doos met het frame is bevestigd.

Controleer de bevestiging van de steunbeugel van de transmissiesteun aan de framedwarsbalk.

Bij controle van de stuur- en vooras:

Controleer de staat van de oliekeerringen op beschadigingen, olielekkage.

Beoordeel door visuele inspectie de staat van de splitmoeren, stuurstangen en stuurbekrachtiging.

Controleer de staat van de druklagers en de vastheid van de scharniermoeren.

Beoordeel de staat van het vooraslichaam, de hoeken van de voorwielen en de hoeveelheid toespoor.

Pas de spanning van de aandrijfriem van de stuurbekrachtigingspomp aan.

Het controleren van het remsysteem omvat:

Controleren van de staat van wielremmen en wiellagers, vervangen van versleten onderdelen. De voeringen moeten vrij zijn van scheuren, krassen en schilfers.

Beoordeel de staat en dikte van de remvoeringen van de achterste voetrem.

Ook de bevestigingsmoeren van de luchtcilinderklemmen moeten worden gecontroleerd en vastgedraaid.

Het onderhoud van de onderwagen omvat:

Controleren van de bevestigingen van de veerbeugels en beugelvoeringen.

Controleren van de locatie van de voor- en achteras op vervormingen.

Aandraaien van de laddermoeren. Het wordt uitgevoerd met rechtgetrokken veren. Aanhaalmoment van de achterste veren - 600 - 650 N/m, voor - 400 - 450 N/m, trapladdermoeren - 27 - 50 N/m.

Controleren van de staat van de schokdemperbussen en vervangen van versleten of beschadigde onderdelen.

Controleren van de bevestiging van de trekinrichting met het dwarsframe, splijten en aandraaien van de gleufmoer. In het geval dat de auto constant met een aanhanger werkt, is het noodzakelijk om de trekinrichting van het transport te verwijderen om de gebreken te verhelpen.

Beoordeel de staat van de velgen en wielklemmen.

Draai indien nodig de moeren vast waarmee de reservewielsteun is bevestigd.

Tijdens het onderhoud van de cabine, het platform en de staart is het noodzakelijk om: de moeren te controleren en, indien nodig, vast te draaien waarmee de platformladders zijn bevestigd en de moeren waarmee de beugels van de brandstoftank zijn bevestigd.

Bij onderhoud aan het aandrijfsysteem wordt na één servicebeurt de vervroegingshoek van de brandstofinjectie gecontroleerd en afgesteld, worden de injectoren van de motor verwijderd, wordt hun werking gecontroleerd op de standaard, waarna ze worden afgesteld.

Bij het controleren van elektrische apparatuur worden de volgende soorten werkzaamheden uitgevoerd:

Controle van de laadtoestand van accu's door middel van elektrolytdichtheid en celspanning onder belasting. Indien nodig worden de batterijen verwijderd om op te laden.

De dynamo en starter moeten worden geïnspecteerd en ontdaan van gruis en olie.

Controleer het aandraaien van de startbouten en draai indien nodig aan.

Controle van de installatie van koplampen en de richting van hun lichtstroom.

Controleren en vastdraaien van de bevestigingsbouten van de dynamo.

Zorgvuldige uitvoering van reinigings-, smeer- en vulwerkzaamheden in overeenstemming met de goedgekeurde lijst zorgt voor een foutloze werking van het voertuig tijdens het gebruik.

Het service-interval (de frequentie van het routineonderhoud) is in dit geval minimaal 4000 km van de kilometerstand van het voertuig. Veel experts merken echter op dat het uitvoeren van wat onderhoudswerkzaamheden, om de veiligheid en betrouwbaarheid van de auto te vergroten, moet worden uitgevoerd met een kilometerstand van 2000 - 3500 km.

Video (klik om af te spelen).

Zoals de praktijk laat zien, is het gemiddelde aantal kilometers van vrachtwagens in Rusland 150.000 - 200.000 kilometer per jaar.Gedurende deze tijd ondergaat de truck verschillende soorten diagnostiek en onderhoud. Een van de belangrijkste factoren bij het besparen op de reparatie van een vrachtwagen is niet alleen het tijdig uitvoeren van onderhoud, maar ook van hoge kwaliteit, omdat u met onderhoudswerkzaamheden een lijst kunt identificeren met basisonderdelen die binnenkort zullen falen. Dienovereenkomstig zal onderhoud de bedrijfskosten en verdere reparaties van de truck aanzienlijk verlagen. Maar alleen als u de service toevertrouwt aan specialisten. Het truckservicecentrum van Movement Technology beschikt over moderne diagnose- en reparatieapparatuur, waardoor onderhoud en diagnose snel en efficiënt kan worden uitgevoerd. Op de website vindt u de diensten en prijzen van het bedrijf.

Beoordeel het artikel:

Cijfer

3.2 wie heeft gestemd:

85