In detail: doe-het-zelf reparatie van een KamAZ-kop van een echte meester voor de site my.housecope.com.

TECHNOLOGISCHE KAART № 1.4.

REPARATIE VAN DE CILINDERKOP VAN DE KAMAZ-740 MOTOR

Totale arbeidsintensiteit - 57,0 personen. min

DEMONTAGE VAN DE CILINDERKOP VAN DE KAMAZ-740 MOTOR

Arbeidsintensiteit - 17,0 personen. min

1. Installeer de cilinderkop op het demontagegereedschap. (Werkbank voor slotenmakers, apparaat voor het demonteren en monteren van de kop).

2. Maak de antennes los van de borgring waarmee de veerpoot van de tuimelaar is bevestigd. (Hamer, beitel).

3. Draai de moeren 18 (Fig. 1) los waarmee de veerpoten van de tuimelaaras zijn bevestigd. (Vervangbare kop 17 mm, sleutel met p. K.).

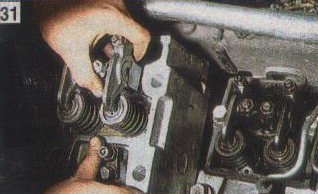

4. Verwijder de tuimelaarstijl, borgringen en tuimelaarhouder.

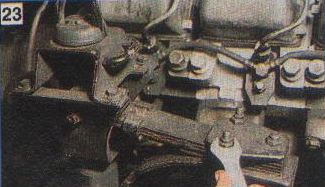

5. Verwijder de tuimelaars 8 (Fig. 2) van de kleppen van de tuimelaarstang.

6. Draai de moer 7 los en verwijder deze van de stelschroef en draai de stelschroef 5 van de tuimelaar los. (sleutel 17 mm, schroevendraaier 10,0 mm).

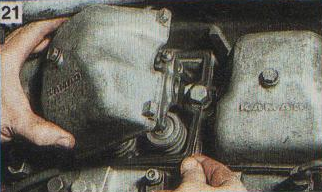

7. Verwijder de cilinderkop van het demontagegereedschap. (Werkbank voor slotenmakers, apparaat voor het demonteren en monteren van de kop).

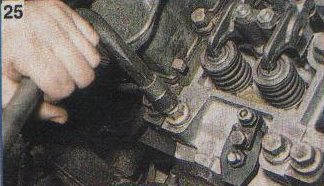

8. Monteer de cilinderkop op de klepverwijderaar).

9. Draai aan de hendel 2 om de veerplaat 12 (Fig. 1) samen met de bus 11 samen te drukken en verwijder de 10 klepkrakers, 11 klepveerplaten, klepveerplaten 12, buitenste 13 en binnenste 14 veren en 16 klepveren wasmachines. (Schroevendraaier 10,0 mm).

10. Verwijder de afdichtkraag 15 (Fig. 4) van de inlaatklepconstructie met de kraagring 16 van de geleidingshuls 18 van de inlaatklep. (Schroevendraaier 10,0 mm).

11. Verwijder de inlaat 20 en uitlaat 1 kleppen.

12. Draai de schroef 29 los waarmee het inlaatspruitstuk is bevestigd en de schroef 30 waarmee de waterleiding is bevestigd.

| Video (klik om af te spelen). |

Voer indien nodig werkzaamheden uit om de schroevendraaier te vervangen. (Sleutel voor het indraaien van de schroef)

breng de draadeinden 21 terug voor de bevestiging van de uitlaatspruitstukpijp, de draadeinden 26 voor de tuimelaarsteunen en de draadeinden 24 voor de injectorsteun. Voer indien nodig de werkzaamheden uit om de tapeinden te vervangen. (Gereedschap voor het losdraaien van de tapeinden).

14. Verwijder cilinderkop 31 uit het gereedschap. (Klepverwijderaar).

DE CILINDERKOP ONDERDELEN WASSEN

15. Spoel de verwijderde delen en de cilinderkop schoon, reinig de klep, klepzittingen, klepgeleiders, de blokkop en blaas deze af met perslucht. (Installatie voor het wassen van onderdelen, model 196 M of "Typhoon", metalen borstel; metalen borstels, schuurpapier nr. 280-320, een pistool voor het blazen van onderdelen met perslucht mrd S-417).

DEFECTE CILINDERKOP ONDERDELEN

16. Defecte delen van de cilinderkop. Het oplossen van problemen moet worden uitgevoerd volgens de probleemoplossingskaart nr. 1.3.

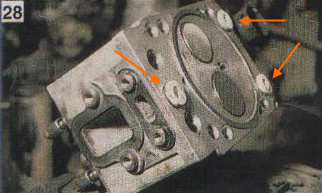

17. Monteer de cilinderkop op een standaard voor het krimpen van de kop, controleer de dichtheid van de kop en verhelp zo nodig de lekkage. Controleer bij een druk van 0,4 MPa (4 kgf/cmg) gedurende 2 minuten. Vloeistoflekken en lekkages zijn niet toegestaan. (Staan voor krimpen, stopwatch).

Als u van uw KamAZ houdt en zich ertoe heeft verbonden hem met uw eigen handen technische noodhulp te bieden, vergeet dan niet dat u bij het onderhoud van vrachtwagens bepaalde regels en volgorde van acties moet volgen, vooral als het gaat om de motor of verwijderbare motorelementen.

Leppen van motorkleppen

Om er zeker van te zijn dat de kleppen ingelept worden, moet de kleppentrein gedemonteerd worden. Nu moet u de procedure uitvoeren voor het bereiden van een speciale pasta. Het zal in een bepaalde verhouding uit drie componenten bestaan. De helft van de pasta zal groen siliciumcarbide-micropoeder zijn, 1/3 van het volume zal dieselolie zijn en 1/6 zal dieselbrandstof zijn.Direct voor gebruik moet de reeds bereide leppasta grondig worden gemengd om het micropoeder, dat de neiging heeft om neer te slaan, te roeren.

Breng nu voorzichtig en gelijkmatig een dunne laag pasta aan op de afschuining van de klepzitting. Vergeet niet de klepsteel schoon te maken met een doek die eerder in motorolie is gedrenkt. Leppen wordt uitgevoerd door de heen en weer gaande beweging van de klep met behulp van een boormachine die is uitgerust met een zuignap of iets dergelijks. Wanneer de klep wordt ingedrukt, draait deze in een cirkelvormige beweging, eerst met 1/3 slag en dan met ¼ slag, alleen in de tegenovergestelde richting. Het maalproces stopt pas als er op de afschuiningen van klep en zitting een uniforme matte riem verschijnt met een breedte van minimaal 1,5 mm.

De kwaliteit van klepleppen controleren

Aan het einde van de lepprocedure worden de kleppen en cilinderkop gespoeld met dieselbrandstof en met lucht geblazen. De kleppentrein kan nu weer in elkaar worden gezet. Daarbij moet de kwaliteit van de kleplep worden bepaald met behulp van een standaard dichtheidstest.

Een dergelijke controle begint met het feit dat de cilinderkop om de beurt is geïnstalleerd, de inlaat- en uitlaatpoorten naar boven zijn gericht en dat er dieselbrandstof in wordt gegoten. Als de kleppen goed zijn gelept, laten ze gedurende 30 seconden geen brandstof door de afdichtingen. Als de brandstof nog steeds lekt, neem dan een rubberen hamer en tik ermee op het uiteinde van de klep. Als dit niet helpt en de lekkage duurt voort, worden de kleppen weer gelept.

Ook kan de kwaliteit van het leppen worden gecontroleerd door markeringen (5 stuks, maximaal 8) aan te brengen met een zacht grafietpotlood loodrecht op de afschuining van de klep op ongeveer dezelfde afstand van elkaar. Het ventiel wordt nu met een druk en een slag voorzichtig in de zitting geduwd. Het is noodzakelijk dat alle markeringen worden gewist, als dit niet gebeurt, vereist het slijpen van de kleppen ook een tweede procedure.

In het geval dat de motor onmiddellijk moet worden gerepareerd, kunt u dit zelf doen, aan de hand van enkele handleidingen of instructies.

Reparatiewerkzaamheden met een KamAZ-motor bestaan uit vele procedures en trucs die de levensduur van uw auto helpen verlengen. Hieronder worden gepresenteerd.

Wanneer de motor uitvalt, kunt u veel werk doen om de storingen te verhelpen. Het belangrijkste is om eerst uit te zoeken wat de reden hiervoor is.

Tijdige identificatie van motorstoringen van vrachtwagens, evenals kennis van de oorzaken van specifieke tekenen van schade aan onderdelen, helpt.

In het geval van een bepaalde storing in de Kamaz-motor, is het mogelijk om de unit zelfstandig te voorzien van al het nodige onderhoud.

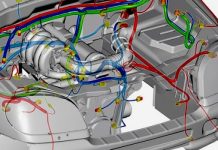

Elke kop van het Kamaz-740-blok is geïnstalleerd op twee paspennen, in het cilinderblok gedrukt en vastgemaakt met vier bouten van gelegeerd staal.

Een van de paspennen dient tegelijkertijd als een bus voor het toevoeren van olie om de tuimelaars te smeren. De sleeve is afgedicht met rubberen ringen.

In de Kamaz-740 cilinderkop, in vergelijking met de 740.10 motorkop, is het aftapgat van de motorolie van onder het kleppendeksel in de stangholte vergroot. De inlaat- en uitlaatpoorten bevinden zich aan weerszijden van de cilinderkop.

Het inlaatkanaal heeft een tangentieel profiel om een optimale rotatiebeweging van de luchtlading te garanderen, die de parameters van het werkproces en de milieuprestaties van de motor bepaalt, daarom is vervanging door de cilinderkoppen van de 740.10-motor niet toegestaan.

Gietijzeren zittingen en gesinterde klepgeleiders worden in de kop van het Kamaz-740 cilinderblok gedrukt. De klepzittingen hebben een verhoogde perspassing in vergelijking met de 740.10 motorzittingen en zijn vastgezet met een scherpe rand.

De uitlaatzitting en klep zijn geprofileerd om minder weerstand te bieden tegen uitlaatgasafvoer. Het gebruik van uitlaatklep 740.10 wordt niet aanbevolen.

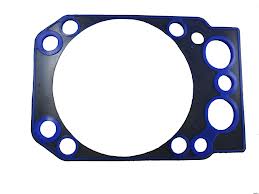

Het gewricht "cilinderkop - huls" Kamaz-740 (gasverbinding) is niet gevoerd. Een stalen O-ring wordt in de boorgroef op het onderste vlak van de kop gedrukt.

Via deze ring wordt de Kamaz-740 cilinderkop op de voeringkraag gemonteerd. De dichtheid van de afdichting wordt verzekerd door een zeer nauwkeurige machinale bewerking van de pasvlakken van de O-ring en de cilindervoering.

De O-ring heeft een extra loodcoating om de ruwheid van de afdichtingsvlakken te compenseren.

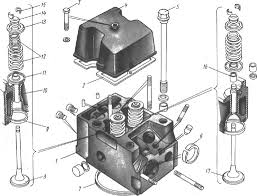

1 - cilinderkop, 2 - pakking van het kopdeksel, 3 - bevestigingsbout van het deksel, 4 - kleppendeksel, 5 - bevestigingsbout van de kop, 6 - pakkingbus van de buis, 7 - afdichtring van de gasverbinding, 8 - inlaatklep, 9 - zadel klep, 10 - klepgeleiderhuls, 11 - klepveerring, 12 - externe en interne klepveren, 13 - klepveerplaat, 14 - schijfbus, 15 - klepkraker, 16 - afdichtingsmanchet, 17 - inlaatklep

De cilinderkoppen bevatten het klepmechanisme en de injector. Het klepmechanisme van de kop wordt afgesloten door een aluminium deksel, afgedicht met een pakking. Gietijzeren zittingen en gesinterde klepgeleiders worden geboord nadat ze in de kop zijn gedrukt.

Elke kop is met vier bouten aan het cilinderblok bevestigd. Om te voorkomen dat de dichtheid van de gasverbinding wordt verbroken, worden de bouten in drie stappen kruislings aangedraaid.

De inlaat- en uitlaatpoorten bevinden zich aan weerszijden van de kop. Als je de motor vanaf de zijkant bekijkt, zitten de inlaatkleppen van de koppen aan de rechterkant en de uitlaatkleppen aan de linkerkant.

Het inlaatkanaal heeft een tangentieel profiel, dat zorgt voor een vortexbeweging van lucht in de cilinder, waardoor de mengselvorming wordt verbeterd en het verbrandingsproces van de ingespoten brandstof wordt versneld. De injectorbus bevindt zich aan de zijkant van de uitlaatklep onder een hoek met de cilinderas.

Het is noodzakelijk om de cilinderkop vrij vaak te verwijderen. Minstens elke 40-50 duizend kilometer. Zo zit de KamAZ-motor structureel in elkaar. Lekkende koelvloeistof of olie is de oorzaak. Het demonteren van de cilinderkop zal ook nodig zijn om de zuigergroep of het gasdistributiemechanisme te repareren.

Laten we stap voor stap en gedetailleerd kijken naar het proces van demontage van de kop van het KamAZ 740-motorblok.

1. Tap minimaal de helft van de koelvloeistof af uit het koelsysteem.

2. Om de koppen van het blok van sommige cilinders te demonteren, is het nodig om het koelvloeistofexpansievat en de compressor te demonteren.

3. Verwijder de inlaat- en uitlaatspruitstukken en schroef ook alle storende brandstofleidingen los.

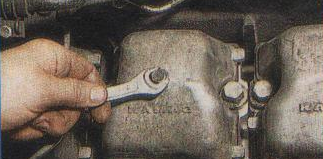

4. Draai de bout los waarmee de kap van de blokkop is bevestigd met een 13-sleutel.

5. Verwijder het deksel en de pakking.

9. Draai de vier bouten los waarmee de kop aan het blok is bevestigd met een 19 dop- of ringsleutel.

11. De kop moet worden ontdaan van vuil en koolstofafzettingen. Vervang daarna de drie O-ringen ("barrels") van de watergaten.

12.Plaats een nieuwe O-ring op de oliekanaalbus.

Het uiteindelijke aanhaalmoment van de bouten van de KamAZ 740-motorblokkop is 16-18 kgf * m.

Het pakket bestaat uit:

1.740.1003 040 Oliekanaal afdichtring - 16 st.

2. 740.1003 214-04 Afdichtring (cilinderkop) "vat", geïnstalleerd in de gaten van de koelvloeistofkanalen - 24 stuks.

3.740.1003 213-26 Cilinderkoppakking - 8 st.

4.740.1003270 Cilinderkop afdichtingsdeksel pakking - 8 st.

Cilinderkoppakkingen kunnen oud of nieuw zijn.

Rekening houdend met de uitwisselbaarheid van de koppen van het KamAZ 740-motorblok, verdient het bij reparaties de voorkeur om de cilinderkop te vervangen door een nieuwe.

Indien nodig worden reparaties vaak uitgevoerd:

- Klepzittingen vervangen.

- Stoelbewerking - klepleppen.

- Zadeldoos saai.

- vliegtuig herstel

De motor van de Kamaz 740-auto's is zo ontworpen dat elke cilinder van het blok zijn eigen kop heeft. Dienovereenkomstig, onder elk Cilinderkop KamAZ er is een aparte pakking, die zorgt voor een goede pasvorm op het blok, of liever de dichtheid van de water- en oliekanalen.

Echter, als gevolg daarvan, blootstelling aan temperatuur, onjuiste installatie, Slechte kwaliteit en een aantal andere destructieve factoren, defect (burn-out) van dergelijke pakkingen komt vrij vaak voor. Daarom is het vervangen van de pakking onder een of meerdere koppen een vrij gebruikelijke procedure.

- lekkage van olie of koelvloeistof van onder de kop naar buiten... De meest voorkomende optie voor KamAZ-voertuigen. Het wordt gedetecteerd door de aanwezigheid van strepen op het blok. Door het uitlaatspruitstuk is het vaak moeilijk om eenduidig vast te stellen welke van de koppen "lekt". Na demontage wordt duidelijk welke koppen verwijderd moeten worden.

- uitgang onder de kop van de uitlaatgassen, die zich manifesteert door een nogal luide soundtrack wanneer de motor draait. Vrij zeldzaam voor de KamAZ-motor. Aangezien de functie van het afdichten van de kop en cilinder (verbrandingskamer) wordt overgenomen door de stalen ring van de gaskoppeling, zal de pakking door beschadiging van dit onderdeel doorbranden. Als de ringzitting niet is vervormd, moet deze worden vervangen. Anders kan het nodig zijn om de kop door een nieuwe te vervangen.

- na het demonteren van de cilinderkop om een van de bovengenoemde redenen, en voor cilinderkopreparatie, gasverdeling en krukmechanisme, vervangen van de versleten kopbout aan het blok, etc.

Naast de rubberen pakking moeten voor elke kop 2 O-ringen op de bussen van de oliekanalen worden vervangen, evenals 3 afdichtingen voor de watergaten, die de vorm hebben van een "vat", waarvoor ze hebben de bijnaam in het jargon van autotechnici. De gaskoppeling kan worden voorzien van een fluorkunststof pakking.

Ook kan het nodig zijn om de kleppendekselpakking en pakkingen onder het inlaat- en uitlaatspruitstuk te vervangen.

- Voordat u met de werkzaamheden begint, moet u ten minste de helft van het totale volume van de koelvloeistof aftappen. En demonteer ook het storende expansievat en de compressor.

- Draai met een sleutel 19 de wartelmoeren van de hogedrukleiding los van het injectiepompgedeelte

- Ook is het noodzakelijk om de brandstofleiding los te schroeven van de injector van de te demonteren kop.

- Draai met een steeksleutel of dopsleutel 14 de verbinding van de afvoerslang van de injectoren los en verwijder deze.

- Verwijder de waterleiding met een 13 dopsleutel en het inlaatspruitstuk met een 17 dopsleutel.

- Draai met een sleutel 13 de bout los waarmee het klepdeksel van de blokkop is bevestigd. En verwijder het deksel samen met de pakking. U moet ook het aangrenzende deksel verwijderen, waarvan het uitsteeksel de demontage van de cilinderkop van het blok zal belemmeren.

Het aanhaalmoment moet zijn:

- de eerste ontvangst - 39 ... 49 Nm (4 ... .5 kgfm);

- de tweede ontvangst - 98 ... 127 Nm (10 ... 13 kgf m);

- de derde ontvangst - 186 ... 206 Nm (19 ... 21 kgf m) de grenswaarde.

Na het aandraaien van de bouten is het noodzakelijk om de speling tussen de kleppen en de tuimelaars af te stellen. De speling is nodig om ervoor te zorgen dat de klep goed op de zitting past tijdens thermische uitzetting van onderdelen tijdens het draaien van de motor.

Kleine reparatie van de KamAZ-kop.

cilinderkop kamaz cilinderkop kamaz cilinderkop reparatie kamaz

Gedetailleerde demontage van de KamAZ 740-motor!

Ural 4320 deel 10. Reparatie, lepkleppen motor kamaz 740

Ik wrijf de kleppen op de KAMAZ-kop met een interessant apparaat

reparatie van brandstofinjectiepomp Kamaz met uw eigen handen zonder standaard

Een simpele (ouderwetse) manier om de KamAZ 740 ventielen af te stellen en een langverwachte aankoop!

Veel voorkomende problemen met de klepkop op een Kamaz-motor

Klepafstelling Kamaz 740

Reparatie, dienst en apparaat, Cilinderkoppen KAMAZ-voertuig.

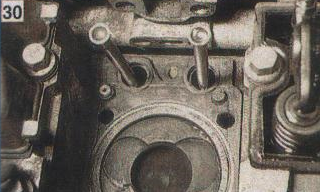

De cilinderkop is gemonteerd op een 7831-4044 demontage/montage gereedschap of werkbank. Nadat u de ranken van de borgring waarmee de tuimelaar is bevestigd, hebt losgemaakt, schroeft u de bevestigingsmoeren van de tuimelaarassteunen los en verwijdert u de tuimelaarsteun, borgringen en de tuimelaarhouder, en vervolgens de tuimelaars 11 (zie Fig. 5.15 ) van de kleppen van de tuimelaarstijl. Nadat u de moer 10 van de stelschroef hebt losgeschroefd en verwijderd, schroeft u de stelschroef 8 van de tuimelaar erin, verwijdert u de cilinderkop van het apparaat voor demontage en installeert u deze op het apparaat voor het verwijderen en installeren van de kleppen (Fig.5.18 ) zodat de pennen 4 in de gaten voor de kopbouten gaan.

Rijst. 5.18. Demontage van de cilinderkop in het gereedschap I-801.06.000:

1 - schroef; 2 - handvat; 3 - klepplaten; 4-pins; 5 - cilinderkop

Door aan de hendel 2 te draaien, knijpt het apparaat de platen 14 (zie Fig. 5.11) van de klepveren samen met de bussen 7 en verwijdert de crackers 8 van de kleppen, de platen met bussen, de buitenste 5 en binnenste 6 veren en de ringen 4 van de klepveren. Van de geleidingshuls 18 van de inlaatklep wordt de afdichtlip 17 in het samenstel verwijderd, waarna de inlaatkleppen 20 en uitlaatkleppen 1 van de cilinderkop worden verwijderd.

Als vervanging nodig is, schroef dan de volgende onderdelen los: schroef 27 voor bevestiging van het inlaatspruitstuk, schroef 26 voor bevestiging van de waterleiding, tapeinden 21 voor bevestiging van de uitlaatspruitstukpijp, tapeinden 30 voor bevestiging van de tuimelaars en tapeinden 32 voor de bevestiging van de mondstukbeugel. De cilinderkop wordt van het gereedschap verwijderd.

De cilinderkop en verwijderde onderdelen worden gewassen, kleppen, zittingen en klepgeleiders worden ontdaan van koolaanslag, de onderdelen worden met perslucht uitgeblazen en defect.

De cilinderkop is geïnstalleerd op een druktestbank 470.085 en gecontroleerd onder een luchtdruk van 0,3 MPa (3 kgf / cm 2) gedurende 2 minuten. de dichtheid van de koelmantel en onder een druk van 0,6. 0,65 MPa (6,6,5 kgf / cm 2) - dichtheid van oliekanalen. Als er lucht lekt, wordt de cilinderkop weggegooid. Het is ook onderhevig aan afwijzing in de aanwezigheid van scheuren in de interne kanalen, holtes van de gaten voor het mondstuk, geleidingsbussen en de interface met het cilinderblok, wanneer de zittingen voor de klepzittingen en de bruggen ertussen worden vernietigd, wanneer de interface met het cilinderblok is beschadigd of gecaviteerd.

De verzwakking van de zitting van de klepzittingen in de zittingen wordt gedetecteerd met lichte slagen met een koperen hamer. In aanwezigheid van dit defect en slijtage van de zittingen voor de inlaatklepzittingen tot een diameter groter dan 55,03 mm, en de uitlaatklepzittingen - 52,03 mm, worden de zittingen voor de inlaatklepzittingen machinaal bewerkt tot een reparatiemaat van 55,5 + ( 0,03) mm, en de uitlaatklepzittingen - 52,5 + (0,03) mm. In het geval van een verzwakking van de zitting van de klepzittingen in de eerder tot overmaat bewerkte zittingen, wordt de cilinderkop afgekeurd. Evenzo wordt de verzwakking van de pasvorm van de klepgeleiders bepaald en geëlimineerd. De limietdiameter van het gat voor de geleidebus is 18,04 mm, de revisiemaat is 18,4 + (0,023) mm.

In aanwezigheid van een werkoppervlak of holtes op het werkoppervlak van de klepzittingen, worden ze verwerkt voordat het defect wordt verwijderd door te leppen, waardoor een toename van de diameter van de uitlaatklepzitting met meer dan 43 mm wordt voorkomen, en de inlaatklep met 48mm. Als het niet mogelijk is om het defect te verhelpen, worden de stoelen vervangen.

Als er scheuren, spanen, mechanische schade aan het oppervlak van de klepgeleidingsbussen zijn, evenals wanneer het gat in de geleidingsbus is afgesleten tot een diameter van meer dan 10,04 mm, wordt de bus vervangen. De afdichtring van de gasverbinding moet ook worden vervangen als deze doorbrandt of mechanisch beschadigd is.

Het cilinderkopdeksel wordt weggegooid als er breuken en scheuren zijn. De vlakheid van het contactoppervlak met de cilinderkop wordt gecontroleerd met een voelermaat op een oppervlakteplaat. Het mag niet meer dan 0,15 mm zijn. Anders wordt het oppervlak behandeld totdat het defect is verholpen, waarbij een metaallaag van niet meer dan 0,5 mm wordt verwijderd. Als het onmogelijk is om het defect te verhelpen, wordt het onderdeel afgekeurd.

De tuimelaar van de klep met het bussamenstel wordt afgekeurd als er breuken of scheuren zijn, evenals wanneer de teen van de tuimelaar in de hoogte wordt afgesleten. De afstand van de horizontale lijn, die door het midden van het gat in de bus van de tuimelaar gaat, tot de teen van de tuimelaar, mag niet meer dan 6,0 mm bedragen. Wanneer het gat in de bus versleten is, wordt deze vervangen en verwerkt tot een reparatiemaat in overeenstemming met de reparatiemaat van de tuimelaarsteun (Tabel 5.2).

Het rocker rack wordt weggegooid als er breuken of scheuren zijn. Wanneer de steunvlakken versleten zijn, worden ze verwerkt tot een reparatiemaat (zie tabel 5.2), met een diameter van meer dan 24,66 mm worden ze afgekeurd.

De inlaat- en uitlaatkleppen worden afgestoten in aanwezigheid van scheuren, breuken, slijtage of burn-out van de werkende afschuining van de klep. Als de inlaatklepsteel is afgesleten tot een diameter van minder dan 9,94 mm en de uitlaatklep een diameter van 9,90 mm heeft, wordt de klep afgekeurd of verzonden voor restauratie. In het geval van ongelijkmatige slijtage van het uiteinde van de klepsteel, wordt het verwerkt totdat het defect is verholpen, waarbij een afname van de hoogte van het uiteinde tot de ringvormige groef met meer dan 6,3 mm wordt vermeden. Als het onmogelijk is om het defect te verhelpen, wordt de klep afgekeurd.

Nadat de defecten zijn verholpen, wordt de cilinderkop met klepgeleiderbussen op een demontage-apparaat 7831-4044 of een werkbank geplaatst en op zijn plaats geïnstalleerd, als ze werden verwijderd, de volgende onderdelen: tapeinden 21 (zie figuur 5.11) die de uitlaatspruitstukpijp ( uitstekende hoogte van de tapeinden 52 ± 1 mm), tapeinden 32 voor bevestiging van de sproeikopbeugels, tapeinden 30 voor bevestiging van de tuimelaars, schroef 27 voor bevestiging van het inlaatspruitstuk en schroef 26 voor bevestiging van de waterleiding. De cilinderkop wordt uit het montagegereedschap gehaald en op een klepslijpstandaard geplaatst met de klepzittingen naar boven gericht.

Nadat u een leppasta heeft gemaakt van 81% korrelig elektrokorund en 13% paraffine, verdund in M10G2k-motorolie tot een romige toestand, brengt u de pasta aan op het werkoppervlak van de klepzittingen. Nadat de inlaat- en uitlaatkleppen in de cilinderkop zijn geïnstalleerd, worden ze gelept totdat een doorlopende matte riem met een breedte van minimaal 1,5 mm op de afschuiningen van de klep en zitting verschijnt zonder sporen en breuken op het oppervlak van de riem. Als het goed is gelept, moet de matte schouder op het zadel beginnen bij de basis van de grote kegel van het zadel.

De cilinderkop en kleppen worden in een container geplaatst waarvan de cellen genummerd zijn en zorgen ervoor dat de kleppen en zittingen, waaraan ze geslepen zijn, behouden blijven. Delen worden gewassen in KM-1 wasoplossing met EAP-40 ontschuimer. Concentratie KM-1 - 5 g / l, EAP-40 - 0,2. 0,3%. De samenstelling van de wasoplossing: natriumcarbonaat - 22,5%, trinatriumfosfaat - 18,9%, natriumtripolyfosfaat - 50,6%, sulfanol - 2,3%, synthanol DT-7 - 5,7%. De temperatuur van de wasoplossing is 70. 80 ° С, de houdtijd is 2 min.

Na het wassen wordt de cilinderkop op het gereedschap voor het verwijderen en aanbrengen van de kleppen gemonteerd (zie Fig. 5.18), worden de klepstelen en de werkvlakken van de geleidebussen gesmeerd met schone motorolie en worden de kleppen op hun plaats gemonteerd volgens de nummering na het lappen.

Op de geleidingsbus 18 (zie Fig. 5.11) van de inlaatklep is een afdichtkraag 17 gemonteerd, zijn 4 klepveerringen gemonteerd, interne 6 en externe 5 veren, klepveerplaten 14 met bussen 7 en de rotatie van de handgreep van het apparaat de veren samendrukken met platen en bussen ... Nadat de crackers van 8 kleppen zijn geïnstalleerd, worden de veren vrijgegeven, zodat de crackers in de huls 7 komen.

Controleer na het verwijderen van de cilinderkop van het apparaat de dichtheid van de kleppen. Om dit te doen, wordt de cilinderkop afwisselend met inlaat- en uitlaatpoorten naar boven geïnstalleerd en wordt er dieselbrandstof in gegoten. Goed lekkende kleppen mogen gedurende 30 seconden geen brandstof door de afdichtingen laten gaan. Als er brandstof lekt, tikt u met een rubberen hamer op het uiteinde van de klep. Als de lekkage aanhoudt, moeten de afsluiters opnieuw worden ingeslepen. De kwaliteit van het leppen kan worden gecontroleerd met een potlood, waarbij op gelijke afstand zes tot acht lijnen over de klepafschuining worden aangebracht. De klep wordt in de zitting gestoken en, stevig aangedrukt, 1/4 slag gedraaid. Bij een goede lep moeten alle lijnen worden gewist.

De cilinderkop is gemonteerd op een 7831-4044 montagegereedschap of werkbank. Stelschroeven 8 (zie Fig. 5.15) worden in de tuimelaars geschroefd en moeren 10 worden erop geschroefd zonder vast te draaien. Vervolgens worden de tuimelaars 11 gemonteerd op de tuimelaarsteunen, het tuimelaarslot en het tuimelaarsamenstel met het ventiel tuimelaars - op de cilinderkop. Na het aandraaien van de moeren voor het vastzetten van de veerpoten van de tuimelaar [aanhaalmoment 42,54 N * m (4,2. 5,4 kgf * m)], worden de ranken van de borgring waarmee de veerpoot van de tuimelaar is bevestigd, gebogen, waarna ze de cilinderkop van het apparaat en stuur het naar de motorassemblage ...

Reparatie, dienst en apparaat, Cilinderkoppen KAMAZ-voertuig.

Als u van uw KamAZ houdt en zich ertoe heeft verbonden hem met uw eigen handen technische noodhulp te bieden, vergeet dan niet dat u bij het onderhoud van vrachtwagens bepaalde regels en volgorde van acties moet volgen, vooral als het gaat om de motor of verwijderbare motorelementen.

Leppen van motorkleppen

Om er zeker van te zijn dat de kleppen ingelept worden, moet de kleppentrein gedemonteerd worden. Nu moet u de procedure uitvoeren voor het bereiden van een speciale pasta. Het zal in een bepaalde verhouding uit drie componenten bestaan. De helft van de pasta zal groen siliciumcarbide-micropoeder zijn, 1/3 van het volume zal dieselolie zijn en 1/6 zal dieselbrandstof zijn. Direct voor gebruik moet de reeds bereide leppasta grondig worden gemengd om het micropoeder, dat de neiging heeft om neer te slaan, te roeren.

Breng nu voorzichtig en gelijkmatig een dunne laag pasta aan op de afschuining van de klepzitting. Vergeet niet de klepsteel schoon te maken met een doek die eerder in motorolie is gedrenkt. Leppen wordt uitgevoerd door de heen en weer gaande beweging van de klep met behulp van een boormachine die is uitgerust met een zuignap of iets dergelijks. Wanneer de klep wordt ingedrukt, draait deze in een cirkelvormige beweging, eerst met 1/3 slag en dan met ¼ slag, alleen in de tegenovergestelde richting.Het maalproces stopt pas als er op de afschuiningen van klep en zitting een uniforme matte riem verschijnt met een breedte van minimaal 1,5 mm.

De kwaliteit van klepleppen controleren

Aan het einde van de lepprocedure worden de kleppen en cilinderkop gespoeld met dieselbrandstof en met lucht geblazen. De kleppentrein kan nu weer in elkaar worden gezet. Daarbij moet de kwaliteit van de kleplep worden bepaald met behulp van een standaard dichtheidstest.

Een dergelijke controle begint met het feit dat de cilinderkop om de beurt is geïnstalleerd, de inlaat- en uitlaatpoorten naar boven zijn gericht en dat er dieselbrandstof in wordt gegoten. Als de kleppen goed zijn gelept, laten ze gedurende 30 seconden geen brandstof door de afdichtingen. Als de brandstof nog steeds lekt, neem dan een rubberen hamer en tik ermee op het uiteinde van de klep. Als dit niet helpt en de lekkage duurt voort, worden de kleppen weer gelept.

Ook kan de kwaliteit van het leppen worden gecontroleerd door markeringen (5 stuks, maximaal 8) aan te brengen met een zacht grafietpotlood loodrecht op de afschuining van de klep op ongeveer dezelfde afstand van elkaar. Het ventiel wordt nu met een druk en een slag voorzichtig in de zitting geduwd. Het is noodzakelijk dat alle markeringen worden gewist, als dit niet gebeurt, vereist het slijpen van de kleppen ook een tweede procedure.

In het geval dat de motor onmiddellijk moet worden gerepareerd, kunt u dit zelf doen, aan de hand van enkele handleidingen of instructies.

Reparatiewerkzaamheden met een KamAZ-motor bestaan uit vele procedures en trucs die de levensduur van uw auto helpen verlengen. Hieronder worden gepresenteerd.

Wanneer de motor uitvalt, kunt u veel werk doen om de storingen te verhelpen. Het belangrijkste is om eerst uit te zoeken wat de reden hiervoor is.

Tijdige identificatie van motorstoringen van vrachtwagens, evenals kennis van de oorzaken van specifieke tekenen van schade aan onderdelen, helpt.

In het geval van een bepaalde storing in de Kamaz-motor, is het mogelijk om de unit zelfstandig te voorzien van al het nodige onderhoud.

1 VOERTUIG MONTAGE TECHNOLOGIE

1.1 Doel van de structurele kenmerken van de unit.

1.2 Technische voorwaarden voor de herziening van de timing.

2. TECHNOLOGISCH PROCES VAN CILINDERKOP RESTAURATIE.

2.1 Doel van het onderdeel

2.2 Korte beschrijving van de methode voor het herstellen van een onderdeel.

2.3 Project van het tracé voor de restauratie van de blokkop.

2.4 Berekening van de verwerkingsmodus van één bewerking.

3. Veiligheidsmaatregelen bij het uitvoeren van werkzaamheden

3.1. Algemene vereisten.

3.2. Vereisten voordat u aan het werk gaat.

3.3. Vereisten tijdens het werk.

3.4. Vereisten aan het einde van het werk.

3.5. Noodsituaties.

4. REFERENTIES

Defect 1 - Scheuren in de koelmantel van welke aard en locatie dan ook, met uitzondering van scheuren die door de schroefdraadgaten voor de bougies gaan.

Defect 2 - Scheuren van welke aard dan ook op het contactoppervlak met het cilinderblok, die niet door de verbrandingskamer gaan.

Reparatiemethode: Verlijmen met epoxyharspasta.

1 - Voer een hydraulische test uit van de cilinderkop onder de druk van water verwarmd tot 600 C, 3-4 kg / cm2. Markeer met krijt de locatie van de scheurgrenzen.

Elektrische takel met een hefvermogen van 0.25t. Standaard voor het hydraulisch testen van cilinderkoppen.

Cilinderkophanger, gereedschapsset voor standonderhoud, krijt. Metalen liniaal 300 mm, zevenvoudig vergrootglas LP1-7.

- - Rol en boor de uiteinden van de scheuren met een boor van 4 mm. Pak de scheur onder een hoek van 1200 op tot een diepte van 0,7-0,8 van de wanddikte. Schuur het oppervlak langs elke scheur aan beide zijden op een afstand van 15-20 mm tot een metaalglans. Ontvet het voorbereide oppervlak. Verwarm het gebied van de gesneden scheur tot een temperatuur van 70-800C.

- Slijp de nokken voor de cilinderkopmoeren.Slijp het oppervlak van de kop die aan het blok grenst totdat de kromming is geëlimineerd, maar tot een grootte die niet kleiner is dan die toegestaan door de specificaties voor de indeling van de cilinderkop.

Vlakslijpmachine type 3B71M of 6H11, klemmen voor het bevestigen van de cilinderkop.

Slijpschijf PP 350x50x127 GOST 2424-60 KCh Nr. 80-40 CM1 K, frontbevestigingsfrees met inzetmessen D 200-250 mm, doorn voor het installeren van de frees.

Testplaat, set sondes nr. 3 - nr. 4, sjabloon voor het regelen van de diepte van de verbrandingskamer.

1. Toelichting - A4.

2. Tekening van het aangedreven tandwiel van de hoofdoverbrenging - A2:

3. Bedieningskaart - A4:

4. Bedieningskaart - A4;

5. Werkkaart van het slijpen - A4.

6. operationele kaart van frezen -A4.

7. Technologie voor het demonteren van het gasdistributiemechanisme - 1 -A1.

| Video (klik om af te spelen). |

Voor de rest van de tekeningen, zie de map "Schermen", archief