Maar rapporten met voorbeelden van revisies werden niet eerder op de site geplaatst - wij beschouwen dit werk als eenvoudig en schreven er geen rapporten over - het was vanzelfsprekend dat we ook gewone revisies uitvoeren.

Echter, na een toenemend aantal vragen over dit onderwerp, hebben we besloten om de standaard revisie als het ware uit de "kamer van maten en gewichten" in detail te laten zien.

Wat zijn de redenen voor een standaard revisie, waarom niet tunen, de motor forceren? Het antwoord is simpel: niet iedereen heeft afstemming nodig en niet altijd. Vaak is de klant best tevreden met de parameters van een seriële engine, maar zijn middelen zijn uitgeput. De klant heeft een goede en hoogwaardige reparatie nodig, het budget is vaak beperkt en de middelen hebben veel nodig. Wij bieden deze klanten: typische motorrevisie , echter, met enkele kleine aanpassingen die kardinaal beïnvloeden de levensduur van de motor en zijn al lang door ons getest op tuningprojecten.

Laten we verder dergelijk werk in alle details bekijken.

Dus onze klant brengt de auto van Oka, met een tweecilindermotor 11113, inhoud 0,75 liter. De exacte kilometerstand is onbekend, maar ongeveer 100 duizend km. Symptomen - kaarsen zijn vettig, er is ook een sterke overstroming van olie door de carterventilatie in het luchtfilterhuis. Diagnose - zuigergroep.

Laten we eens kijken naar de auto en in de motorruimte. We constateren dat iemand al een brandstofretourleiding heeft gelegd. Wij doen dit soort werk ook. Een leiding voor het aftappen van brandstof in de tank op de Oka is ook nodig bij een seriemotor, vooral bij warm weer, in files.

De Oka-auto begon lang geleden met de productie en is enorm populair geworden bij binnenlandse automobilisten. Natuurlijk zijn de technische kenmerken van de auto in kwestie verre van de eisen van een moderne automobilist. Desondanks was de Oka ooit erg populair vanwege zijn inherente economie. Eigenaren van een Oka-auto uit de beginjaren van de productie krijgen vaak te maken met storingen aan het aandrijfsysteem. Dit is eenvoudig te verklaren door de levensduur en bedrijfsomstandigheden van het voertuig. Een van de meest effectieve manieren om het voertuig weer in werkende staat te brengen, is het reviseren van de motor van de Oka of VAZ 11113. Zelf reparaties uitvoeren is vrij moeilijk, omdat voor veel processen dure apparatuur nodig is. Om geld te besparen, kunt u de Eye met uw eigen handen voorbereiden op een grote onderhoudsbeurt.

De voordelen van revisie zijn duidelijk. Grootschalige reparatie van de motor maakt het volgende mogelijk: om de levensduur van het voertuig te verlengen, het vermogen van de motor te vergroten en de prestaties te verbeteren.

De eerste fase van de revisie is een gedetailleerde diagnose van de verbrandingsmotor. Het is best lastig om een controle uit te voeren in een garage. Om de productiviteit van de motor te bepalen, hebt u computerapparatuur en geschikte vaardigheden nodig.

Om een volledige restauratie van de motor uit te voeren, is het noodzakelijk om het auto-apparaat te demonteren. Het is niet zo eenvoudig om deze procedure met uw eigen handen uit te voeren, ondanks de kleine afmetingen van de motor. Om schade aan de motor te voorkomen, is het noodzakelijk om een aantal gespecialiseerde apparatuur te gebruiken: steunframes, een hydraulische trekker, een apparaat om de motor op te hangen.

Nadat de demontage van de motor met succes is voltooid, is het noodzakelijk om door te gaan met de demontage. Het is noodzakelijk om de motor strikt in een bepaalde volgorde te demonteren om schade aan de afzonderlijke onderdelen te voorkomen.

Na demontage is het noodzakelijk om door te gaan naar de belangrijkste fase van de revisie, die bestaat uit het oplossen van problemen met afzonderlijke componenten van de verbrandingsmotor. Het belangrijkste doel van de revisie is om de voertuigelementen terug te brengen naar de fabrieksinstellingen. Daarom is de enige juiste Oka-reparatiehandleiding de originele instructies van de fabrikant.

Tijdens de grootschalige restauratie van de VAZ 11113-motor zijn de volgende procedures verplicht:

Grootschalige autoreparaties vereisen de juiste vaardigheden en dure apparatuur. Daarom moet u zich tot professionals wenden om de restauratie uit te voeren.

Een van de belangrijkste fasen bij de restauratie van de motor is de bewerking van de cilinderkop. De voertuigfabrikant geeft de toegestane hoofdbehandelingslimiet aan, die strikt moet worden nageleefd bij reparaties. Voordat u doorgaat met een grootschalige reparatie, is het noodzakelijk om de instructies van de fabrikant in detail te bestuderen. Ook is het noodzakelijk om bij de meester te controleren op welke diepte de cilinderkop zal worden verwerkt. Als het element boven de toegestane limiet is versleten, is verdere bediening van de blokkop verboden. Indien de bewerking en restauratie van de cilinderkop mogelijk is, gaan de werkzaamheden gepaard met het verplicht vervangen van de cilinderkoppakking. In dit geval moet ook rekening worden gehouden met de diepte van de verwerking van het element om het blok zijn oorspronkelijke dichtheid te geven.

Om de VAZ 11113-verbrandingsmotor naar de fabrieksinstellingen te herstellen, wordt aanbevolen om de diensten van vertrouwde werkplaatsen te gebruiken. Revisie is een nogal gecompliceerde en tijdrovende procedure, die moet worden uitgevoerd door gekwalificeerde vakmensen. Alvorens reparaties uit te voeren, is het noodzakelijk om de kosten van restauratie verstandig in te schatten. Sommige autoliefhebbers vergeten het verschil tussen het restaureren en vervangen van een element te waarderen. Bij kritieke motorslijtage kunnen reparatiekosten de primaire kosten van de verbrandingsmotor ruimschoots overschrijden. Als het nodig is om afzonderlijke onderdelen van het voertuig te vervangen, is het de moeite waard om alleen originele reserveonderdelen van de fabrikant te gebruiken.

Na de reparatie is het de moeite waard om in de auto in te breken. Tijdens de inrijperiode is het noodzakelijk om een verhoogde belasting van het voortstuwingssysteem te voorkomen. Anders zullen de kosten van het herstellen van de motor zichzelf niet rechtvaardigen en zal het VAZ 11113-voertuig opnieuw zijn prestaties verliezen.

VIDEO

Volledig herstel van de motorprestaties vindt plaats door reparatie:

Elke fase heeft zijn eigen kenmerken. Bij het demonteren is het belangrijkste om bijvoorbeeld een bepaalde volgorde te volgen om niets te beschadigen. En alle metingen aan een vuile motor zullen verkeerd zijn.

Reparatie van een kop van het cilinderblok is vermeld in paragraaf 10.5.1.

toetsen “voor 8”, “voor 10”, “voor 13”, “voor 17” en “voor 19”

verwisselbare koppen "voor 10", "voor 13", "voor 17" en "voor 19"

sleutels voor bouten met een binnenzeskant "by 5" en "by 10"

knop

tang

schroevendraaier

platte voelerset

micrometer (met meetgrenzen 0-25, 25-50 en 75-100 mm)

remklauw

meetklok met indicatorstandaard

momentsleutel

oliefilter verwijderaar

Verwijder de aandrijfeenheid van de auto en een transmissie van de motor (zie paragraaf 10.6).

1. Draai de moer los van de bout van de onderste bevestiging van de generator aan de voorste motorsteun en.

2. . verwijder de veer en platte ringen van de bout.

3. Draai de moer los waarmee de dynamo aan de spanstang is bevestigd.

4. Draai een bevestigingsmoer van een spanningsniveau van de generator aan een haarspeld van een kop van het cilinderblok weg.

5. Verwijder het oog van de stijl en de spanstang. Monteer het oog op de tapeind en schroef de moer vast (het oog is nodig om de motor van het subframe te verwijderen).

6. Verwijder de aandrijfriem van de dynamo van de dynamopoelies en de krukas van de motor.

7. Haal een bout uit de onderste bevestiging van de generator aan een voorste steun van de motor en verwijder de generator samen met een spanningsniveau.

8. Verwijder de oliepeilstok uit de boring van het cilinderblok.

9. Maak de klemmen van de carterventilatieslang los en verwijder de slang.

10. Maak de bevestigingsklem van de aansluitslang op de uitlaatpijp van de cilinderkop los en.

11. . verwijder de slang van het mondstuk samen met de thermostaat.

12. Verwijder de drie moeren waarmee de vonkkoppelsensor aan het aandrijfhuis van het accessoire is bevestigd.

13. Koppel de slang los van de regelaar voor het vacuümontstekingstijdstip en verwijder de vonkkoppelsensor uit het aandrijfhuis.

14. Maak de klemmen los en koppel de vacuümboosterslangen los van de inlaatleiding en.

15. . inlaatleiding verwarming.

16. Maak de klem los en koppel de kleine aftakking van de carterventilatie los van de fitting van het kleppendeksel.

17. Maak de brandstofslangklem los (van de brandstofpomp naar de carburateur) en.

18. . verwijder deze uit de injectiefitting van de brandstofpomp.

19. Draai de twee bevestigingsmoeren van de brandstofpomp los.

20. . Verwijder de brandstofpomp van de tapeinden van het aandrijfhuis.

21. Draai de bout los waarmee het aandrijfhuis van het accessoire is bevestigd en.

22. . verwijder het aandrijfhuis van de cilinderkoptapeinden.

23. Draai twee bevestigingsbouten van een arm van een ontvangstbuis weg (veerringen worden onder bouten geïnstalleerd).

24. Draai de vier moeren los waarmee de flenzen van de uitlaatpijp van de geluiddemper aan de cilinderkoptapeinden zijn bevestigd (platte ringen zijn onder de moeren gemonteerd) en.

25. . verwijder de aanzuigleiding met de beugel en de slang voor de toevoer van warme lucht naar het luchtfilter.

26. Verwijder de twee bouten waarmee de flens van de inlaatleiding van de waterpomp is bevestigd.

27. Draai de bout los waarmee de beugel van de inlaatpijp aan het cilinderblok is bevestigd en.

28. . verwijder de inlaatleiding van de waterpomp met slangen en thermostaateenheid.

29. Maak de klem los en verwijder de uitlaatslang van de verwarming van de uitlaatpijp van de cilinderkop.

30. Koppel de slang van de regelaar van het vacuümontstekingstijdstip los van de carburateurfitting.

31. Draai de drie moeren los waarmee de inlaatpijp aan de cilinderkop is bevestigd (platte ringen zijn onder de moeren gemonteerd) en.

32. . verwijder het inlaatpijpsamenstel met de carburateur.

33. Bevestig hijsbanden aan de motorframes. Breng de motor omhoog door de banden aan te spannen. Draai de moer los waarmee de voorste motorsteun aan de subframesteun is bevestigd.

34. . verwijder de veer en platte ringen en.

35. . verwijder de bout met een platte ring.

36. Draai de moer los van de bout waarmee de achterste motorsteun aan het subframe is bevestigd, verwijder de veer en platte ringen en.

37. . verwijder de bout met een platte ring. Verwijder de motor uit het subframe.

38. Plaats de motor op een stabiele standaard of standaard voor demontage en hermontage. Draai de drie bevestigingsbouten van een voorste steun van de motor aan het cilinderblok weg en verwijder een steun.

39. Verwijder het oliefilter van de motor (wij raden aan een speciale trekker te gebruiken).

40. Verwijder de drie bouten waarmee de voorkap van de aandrijfriem van de nokkenas is bevestigd en verwijder deze.

41. Draai de spanrolmoer los.

42. Draai de bout los waarmee de aandrijfpoelie van de dynamo van de krukas is bevestigd, zodat het vliegwiel niet kan draaien (plaats een schroevendraaier in de bout waarmee het koppelingshuis aan de motor is bevestigd en in het tandwiel van het vliegwiel). Verwijder de poeliebout met platte ring.

43. Wrik de aandrijfpoelie van de dynamo voorzichtig los met een schroevendraaier (of spudger) en verwijder deze van het voorste uiteinde van de krukas.

44. Verwijder de distributieriem van de nokkenas van de krukaspoelie.

45. Verwijder de spanrol van de cilinderblokbout.

46. Verwijder de afstandsring van de spanpoelie.

47. Zet de nokkenaspoelie vast tegen draaien door een schroevendraaier op de tapeind te laten rusten waarmee de tandriemkap is bevestigd, en draai de bevestigingsbout van de poelie los.

48. Verwijder de nokkenastandwielpoelie, verwijder de poeliesleutel als deze los in de asgroef zit.

50. . vier bouten van de achterklep (drie ervan bevestigen de waterpomp aan het cilinderblok).

51. Verwijder de afdekking van de aandrijfriem van de achterste nokkenas.

52. Steek een schroevendraaier tussen de flens van het pomphuis en het blok, schuif de pomp uit zijn zitting.

53. Verwijder de pomp en pakking (aangegeven door pijl).

54. Draai de twee kleppendekselmoeren los, verwijder de platte ringen en

56. Verwijder het cilinderkopdeksel.

57. Draai zes bouten van de bevestiging van een kop van het cilinderblok weg.

58. . met wisselkop, dopsleutel en momentsleutel (omdat het aanhaalmoment van de bouten ca. 80 N/m of 8 kgf/m is).

59. Gebruik een schroevendraaier om de kop van het blok te scheiden en.

60. . verwijder de cilinderkop.

61. Verwijder de cilinderkoppakking.

62. Verwijder de elf bouten waarmee het motoroliecarter is bevestigd.

63. Scheid met een schroevendraaier het oliecarter van het cilinderblok en verwijder het carter en de pakking.

64. Draai de drie bouten los waarmee de oliepompontvanger is bevestigd (veerringen zijn geïnstalleerd onder de boutkoppen) en verwijder de ontvanger.

65. Verwijder de O-ring van de oliepompontvanger.

66. Verwijder de vier onderste dopmoeren van de drijfstang (twee op elke dop).

67. Verwijder de drijfstanglagerkappen. Als de cilindernummers niet zichtbaar zijn, markeer ze dan (door te ponsen of te schilderen).

68. Verwijder de lagerschalen van de drijfstang van de krukaslagers. Als u niet van plan bent de voeringen te vervangen, markeer ze dan op de niet-werkende kant.

69. Duw de drijfstangen voorzichtig in de cilinders zodat de drijfstangen de cilinderwanden niet raken.

70. Verwijder de zuigers en drijfstangen van de cilinders. Als de cilindernummers op de drijfstangen niet zichtbaar zijn, markeren (door ponsen of schilderen).

71. Wrik het krukastandwiel los met een schroevendraaier.

72. . verwijder het van de voorkant van de krukas.

73. Verwijder de getande poeliesleutel uit de groef aan de voorkant van de krukas.

74. Verwijder de zes montagebouten van de oliepomp.

75. . wrik het los met een schroevendraaier en scheid de pomp van het cilinderblok.

76. Verwijder de oliepompeenheid van het voorste uiteinde van de krukas.

77. Zet het vliegwiel vast tegen draaien, draai de zes bouten van de bevestiging los en.

78. . verwijder de borgring van de bouten.

79. Verwijder het vliegwiel van de achterste flens van de krukas van de motor.

80. Let op: als de montagehuls in het vliegwiel achterblijft, markeer dan direct het gat in de krukas waarin deze is gemonteerd. Anders ontstaat er een disbalans.

81. Verwijder de vijf bouten en twee moeren waarmee de achterste oliekeerringhouder van de krukas is bevestigd.

82. Wrik de houder los met een schroevendraaier en.

83. . verwijder deze van de motor.

84. Zorg ervoor dat de krukas niet gaat draaien door een metalen staaf of pen in het balanceergat van het contragewicht te steken en de bouten los te draaien waarmee de tandwielen van de balansassen zijn bevestigd.

85. Verwijder bouten met platte ringen.

86. Wrik de tandwielen van de balansas los met twee schroevendraaiers en.

88. Draai de zes bouten los waarmee de hoofdlagerkappen van de krukas zijn bevestigd (twee bouten op elke dop) en.

89. . Verwijder de hoofdlagerkappen en de onderste lagers.

90. Haal een geknikte as uit de bedden van het cilinderblok.

91. Verwijder de drukringen van de krukas (op het middelste hoofdlager van de krukas) en de bovenste hoofdlagerschalen.

92. Verwijder indien nodig de spieën van de achterste uiteinden van de balansassen.

93. Als het nodig is om de achterste lagers van de balansassen te vervangen, draai dan de bouten los waarmee de drukplaten zijn bevestigd en.

95. Klop de achterste aslagers uit de cilinderblokzittingen door de balansassen door een zachte metalen doorn te slaan, en.

96. . verwijder de achterste balansaslagers.

97. Als het nodig is om de voorste lagers te vervangen, verwijder dan de balansassen. Verwijder hiervoor de borgringen van de achterste lagers met een speciale tang.

98. . Verwijder de balansassen uit het cilinderblok via de achterste lagerhuizen.

99. . klop de pluggen van de voorste uiteinden van de balansassen eruit, verwijder de borgringen en druk de voorste lagers uit met een doorn (baard), waarbij u kracht uitoefent op de buitenste ringen van de lagers.

100. Wij raden aan om de zuigerveren te verwijderen met een speciale trekker. Als het er niet is, maak dan voorzichtig de vergrendeling van de bovenste compressiering los en verwijder deze van de zuiger.

101. Verwijder de onderste compressiering op dezelfde manier.

102. . olieschraapringen (boven en onder) en.

103. . olie ring expander.

104. Gebruik indien nodig een speciale doorn om de pen uit de drijfstang te drukken. Houd er rekening mee dat om de zuiger met de drijfstang te monteren, de bovenste kop van de drijfstang moet worden verwarmd tot een temperatuur van 240 ° C en dat een speciale doorn nodig is om de zuigerpen te installeren.

105. Druk de achterste oliekeerring van de krukas uit de houder en plaats blokken onder de houder om deze niet te beschadigen. Reinig het pasvlak van de houder op het cilinderblok van de resten van de oude kit.

Installeer een schoon cilinderblok met balansassen op de standaard en wikkel de ontbrekende tapeinden erin.

Smeer de lagerschalen en drukringen van de krukas, evenals de zuigers en afdichtingen, met motorolie. Monteer bij het monteren van de motor na reparatie nieuwe krukaskeerringen.

Installeer de voeringen in de bussen en kappen van de hoofdlagers, plaats het krukassamenstel met het aandrijftandwiel van de balansas in de hoofdlagers en steek halve drukringen in de bussen van het middelste hoofdlager (Fig. 2-14).

Rijst. 2-14. Installatie van blijvende halve ringen van een geknikte as in een nest van het gemiddelde basislager

De doppen worden geteld vanaf de aandrijfzijde van de nokkenas

De halve ringen moeten naar de groeven zijn gericht in de richting van de drukvlakken van de krukas (een antifrictielaag wordt aangebracht op het oppervlak van de halve ringen vanaf de zijkant van de groeven).

Maak afdekkingen van radicaallagers volgens labels die op hun buitenoppervlak worden aangebracht (fig. 2-15). Draai de deksels zo dat de markeringen op elk van hen zich aan de zijkant van de generatorbevestiging bevinden. Draai hun bevestigingsbouten vast.

Rijst. 2-15. Markeringen op de hoofdlagerkappen.

Controleer de axiale speling van de krukas. Draai hiervoor het cilinderblok met de achterkant naar boven en monteer een standaard met een indicator erop zodat de indicatorpoot tegen de krukasflens rust. Beweeg de as op en neer (bijvoorbeeld met schroevendraaiers), meet de axiale speling van de as met een indicator, die binnen 0,06-0,26 mm moet zijn. Als de slag groter is, breng deze dan terug naar normaal door de oude halve ringen te vervangen door nieuwe of door halve ringen met een grotere dikte te installeren.

Monteer de tandwielen op de balansassen zodat de uitlijnmarkeringen op de tandwielen tegen de markeringen op het krukasaandrijftandwiel liggen (Fig. 2-16). Installeer de ringen en zet de tandwielen vast met bouten.

Rijst. 2-16.Markeringen voor het installeren van tandwielen van balansassen: 1 - tandwielen van balansassen; 2 - krukastandwiel; A - BDP-markering op de achterste oliekeerringhouder van de krukas

Monteer de achterste oliekeerring van de krukas in houder 3 (Fig. 2-17), nadat u deze eerst met motorolie hebt gesmeerd. De verplaatsing van de pakkingbus naar binnen ten opzichte van het buitenoppervlak “E” van de houder mag niet meer dan 0,25 mm bedragen. Het uitsteken van de pakkingbus ten opzichte van het oppervlak "E" is niet toegestaan.

Rijst. 2-17. Krukas achterste oliekeerring houder: 1 - pakkingbus; 2 - centreerbussen van de versnellingsbak; 3 – de houder van een rug epiploon; A - holtes van cartergassen; B - olieholte; C - holte van het koelsysteem; D - oppervlakken van de houder naast het cilinderblok; E - buitenoppervlak van de houder

Druk twee montagebussen 2 in de houder van de achterste oliekeerring en zorg ervoor dat de bussen 6,5 + 0,2 mm uitsteken vanaf de zijde tegenover het cilinderblok.

Reinig de pasvlakken van de houder en het cilinderblok van de resten van de oude pakking, vuil, olie en ontvet. Breng op het oppervlak “D” van de houder die past bij het cilinderblok KLT-75TM-afdichtmiddel of een vergelijkbaar afdichtmiddel van het type TV-1215 van Three Bond aan.

Plaats de houder met de pakkingbus op de doorn 41.7853.4011 en verplaats deze van de doorn naar de krukasflens. Bevestig de houder aan het cilinderblok met bouten en moeren.

Monteer het vliegwiel op de krukas zodat het merkteken (kegelvormig gat) bij de velg tegen de assen van de drijfstangtappen van de krukas ligt. Monteer de bevestigingsbouten van de ring en het vliegwiel, blokkeer deze met een houder (zie Afb. 2-13) en draai de bevestigingsbouten vast.

Koppel zuigers van dezelfde massagroep aan cilinders per klasse en monteer de zuigers met drijfstangen, zoals hieronder aangegeven. Gebruik de bus uit set A. 60604 en steek de zuigers met drijfstangen in de cilinders (Fig. 2-18).

Rijst. 2-18. Montage van de zuiger met zuigerveren in de cilinder met behulp van de montagehuls uit set A. 60604

De kit bevat bussen van normale en reparatiematen van zuigers. U kunt ook de verstelbare huls 67.7854.9517 gebruiken.

Monteer de lagers in de drijfstangen en drijfstangdoppen. Monteer de drijfstangen en doppen op de krukaslagers, draai de drijfstangbouten vast. Drijfstangdoppen moeten zo worden geïnstalleerd dat het cilindernummer op de dop tegenover het cilindernummer aan de onderkant van de drijfstang staat.

Druk met behulp van drift 67.7853.9580 de voorste oliekeerring van de krukas in het oliepompdeksel. Giet wat motorolie in de oliepomp en draai het aandrijftandwiel een paar keer rond. Monteer de oliepomp met de voorste krukasafdichting op de doorn 67.7853.9580 en draai het aandrijftandwiel zodat het op het voorste uiteinde van de krukas kan worden geplaatst. Verplaats de pomp van de doorn naar de as, installeer een pakking onder de pomp en bevestig deze aan het cilinderblok.

Het pengat op de zuiger is 1,2 mm verschoven ten opzichte van de as, daarom moet bij het installeren van de zuigers in de cilinders de pijl op de zuigerkroon naar de nokkenasaandrijving wijzen.

Voor een correcte installatie van de pomp worden twee geleidepennen (Fig. 2-19) in de behuizing gedrukt, die in de overeenkomstige gaten in het cilinderblok moeten passen.

Rijst. 2-19. Oliepomp geleidepennen

Plaats een olie-ontvanger met een o-ring in het oliepompgat, bevestig deze aan de oliepomp en de middelste hoofdlagerkap van de krukas (zie Afb. 2-12).

Monteer het oliecarter 5 met pakking 4 en zet vast.

Installeer en bout de oliefilterflens met pakking aan het cilinderblok, schroef de oliedrukwaarschuwingslichtsensor in de flens. Smeer de O-ring van het oliefilter met motorolie en schroef het oliefilter met de hand op de flensfitting.

Steek twee centreerbussen in het cilinderblok (afb.2-20) en installeer de cilinderkoppakking erover.

Rijst. 2-20. Bussen voor het centreren van de kop op het cilinderblok

Monteer bij het monteren van de motor altijd een nieuwe pakking onder de cilinderkop. Het gebruik van een gebruikte pakking is niet toegestaan. Voor de installatie van een voering is het noodzakelijk om olie te verwijderen van de oppervlakken van het blok en een kop van het cilinderblok. De pakking moet schoon en droog zijn. Oliecontact met het pakkingoppervlak is niet toegestaan. Bij binnendringen van olie de pakking ontvetten.

Draai de krukas zodat de zuigers zich in het midden van de cilinders bevinden.

Monteer de cilinderkop gemonteerd volgens de instructies in het hoofdstuk “Bijzonderheden motorreparatie” langs de centreerbussen. Draai de cilinderkopbouten in volgorde vast (fig. 2-21). Draai de cilinderkopbouten in vier stappen vast om een betrouwbare afdichting te garanderen en te voorkomen dat bouten worden vastgedraaid tijdens onderhoud aan het voertuig:

1 ontvangst - draai de bouten vast met een aanhaalmoment van 20 N·m (2 kgf·m);

2 ontvangst - draai de bouten vast met een koppel van 70,0-85,0 N·m (7,1-8,7 kgf·m);

3 ontvangst - draai de bouten 90 ° vast;

4 ontvangst - draai alle bouten opnieuw 90 ° vast.

Rijst. 2-21. De volgorde van het aandraaien van de cilinderkopbouten:

De cilinderkopbouten mogen alleen opnieuw worden gebruikt als ze zijn uitgeschoven tot een lengte van maximaal 135,5 mm (zie afb. 2-57). Als de bouten groter zijn, vervang ze dan door nieuwe. Smeer, voordat u de motor monteert, de schroefdraad en boutkoppen door ze in motorolie te dompelen. Laat vervolgens de overtollige olie weglopen. Verwijder olie uit de boutgaten in het cilinderblok.

Plaats de koelvloeistofpomp met pakking in de zitting van het cilinderblok. Monteer het achterste distributieriemdeksel en bevestig het samen met het pompdeksel aan het cilinderblok. Bevestig bovendien het achterste distributieriemdeksel met een bout aan het blok en een moer aan de tapeind op de cilinderkop.

Voordat u de waterpomp installeert, moet u ervoor zorgen dat de poelie van de pomp stevig op de rol is bevestigd door een koppel van 24,5 Nm (2,5 kgfm) op de poelie uit te oefenen. De poelie mag niet draaien.

Steek de segmentsleutels in de bussen aan de voorkant van de krukas en nokkenas en monteer de getande poelies. Houd de nokkenaspoelie tegen draaien met gereedschap 67.7811.9509 en zet deze vast met een bout en ring. Breng voor de installatie afdichtmiddel van het type UT-6 aan op de schroefdraad van de bout.

Het is vanwege hun verschillende coating verboden om de bevestigingsbouten van het vliegwiel te vervangen door de bevestigingsbout van de nokkenaspoelie en vice versa. De vliegwielbouten zijn gefosfateerd en de nokkenaspoeliebout is geoxideerd.

Draai de nokkenas met gereedschap 67.7811.9509 totdat de markering op de poelie is uitgelijnd met de stelstang op de achterste tandriembescherming (Fig. 2-22).

Rijst. 2-22. Controle van het samenvallen van de uitlijnmarkeringen op de nokkenaspoelie en de achterste beschermkap van de tandriem

Draai de krukas in de richting van een kleinere draaihoek totdat de uitlijnmarkering op de poelie is uitgelijnd met de markering op het oliepompdeksel (Fig. 2-23). U kunt de krukas draaien met een sleutel voor een bout die tijdelijk in het voorste uiteinde van de krukas is gewikkeld.

Rijst. 2-23. Het samenvallen van de uitlijnmarkeringen op de krukaspoelie en het oliepompdeksel controleren

Het is verboden de krukas en nokkenassen te draaien totdat de tandriem is gemonteerd. Hierdoor zullen de zuigers de kleppen raken en de kleppen en zuigers beschadigen.

Monteer de spanpoelie met een as (of zonder as als de poelie een kunststof rand heeft) en een afstandsring. Zet het vast in de positie van de minimale riemspanning.

Plaats de tandriem op de krukaspoelie en trek aan beide takken, pak de linker tak achter de spanrol en wikkel deze om de koelvloeistofpomppoelie. Schuif de onderkant van de riem over de krukaspoelie.Vermijd bij het installeren van de riem de scherpe bochten (radii minder dan 20 mm) om het glazen koord van de riem niet te beschadigen.

Span de riem licht aan met de spanrol, draai de krukas twee slagen in de draairichting en controleer of de uitlijnmarkeringen overeenkomen (zie Afb. 2-22 en 2-23).

Als de markeringen niet overeenkomen, herhaalt u de montage van de riem en corrigeert u de positie van de nokkenaspoelie. Als de markeringen overeenkomen, stel dan de riemspanning en de spelingen in het klepmechanisme af, zoals aangegeven in het hoofdstuk "Motorreparatiefuncties". Monteer de voorste tandriemkap en zet deze vast met bouten.

Plaats de pakking voorzichtig helemaal rondom in de groef van het kleppendeksel. Monteer het deksel op de cilinderkop, plaats de rubberen bussen op de tapeinden en moeren met ringen. Als de bussen tekenen van vernietiging vertonen, vervang ze dan door nieuwe. Draai de moeren gelijkmatig in verschillende stappen aan totdat de ring op de tapeind rust. Vergeet niet dat de dichtheid van de afdekking afhangt van de grondigheid van alle handelingen voor de installatie.

Wikkel in een kop van het cilinderblok van een bougie en de meter van de temperatuurindex van een koelvloeistof.

Monteer de uitlaatpijp 2 (Fig. 2-10) van de koelmantel met een pakking op de cilinderkop en zet deze vast met twee moeren. Monteer de pakking en bevestig de flens van de toevoerleiding 3 van de koelvloeistofpomp aan het cilinderblok. Plaats de slangen die naar de thermostaat gaan op de aftakleiding en de toevoerleiding, installeer de thermostaat 4 en zet de slangen vast met klemmen.

Monteer de accessoirebehuizing met O-ring op de cilinderkop en zet deze vast met de bout. Let bij het installeren van de carrosserie in het bijzonder op de positie van de afdichtring in de groef, aangezien wanneer de bout wordt vastgedraaid, de ring uit de groef kan springen en tussen de randen van de groef en het oppervlak van de cilinderkop kan bijten. Als de o-ring tekenen van beet vertoont, moet deze worden vervangen door een nieuwe.

Installeer een warmte-isolerend afstandsstuk met pakkingen, een duwer en een brandstofpomp (zie paragraaf “Installeren van de pomp op de motor”).

Smeer met motorolie en plaats de O-ring op de flens van de vonkkoppelsensor. Bevestig de sensor aan de accessoirebehuizing zodat de middelste markering op de sensorflens tegen het bevestigingsoog op de accessoirebehuizing ligt (Afbeelding 2-24). De sensoras is in slechts één positie verbonden met de nokkenasschacht, wanneer de askoppelingsnokken in de groeven van de nokkenasschacht komen.

Rijst. 2-24. De vonkkoppelsensor installeren. De pijl toont de montagelijst op de behuizing van hulpeenheden

Bevestig de beugel met de voorwielophanging van de aandrijfunit aan het cilinderblok. Bevestig de spanstang 2 (Fig. 2-25) van de generator met het oog op de cilinderkop en monteer de generator door deze aan de spanstang en aan de beugel 4 van de voorwielophanging van de aandrijfeenheid te bevestigen.

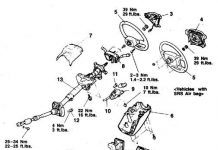

Rijst. 2-25. Generator installatie: 1 - generator aandrijfpoelie; 2 - spankap; 3 - generator; 4 – een arm van een steun van een voorste ophangbeugel van de aandrijfeenheid; 5 - dynamo aandrijfriem

Schuif de aandrijfpoelie van de dynamo op de krukas en zet deze vast met een bout en een ring. Leg de riem op de krukas en dynamo poelies en stel de spanning af.

Plaats een pakking op de cilinderkoptapeinden, installeer en zet de inlaatpijp vast met de tussenhendelsteun van de carburateuraandrijving. Installeer de carburateur met een pakking, zet hem vast met moeren en sluit hem van bovenaf met een technologische plug. Denk eraan dat het aandraaien van de moeren tot het vereiste aanhaalmoment alleen mag worden gedaan op een koude carburateur (motor). De aanhaalmomenten van de montagemoeren van de carburateur staan vermeld in bijlage 1.

Monteer de gasklepkoppeling door deze aan de carburateur en aan de tussenhendel op de inlaatpijp te bevestigen.

Monteer de carteruitlaatventilatieslang op het cilinderkopdeksel en de achterste oliekeerringhouder. Zet de slang vast met klemmen. Installeer een oliepeilmeter.

Het bovenste deel van de oliepeilindicator moet in een verticale positie staan, aangezien de indicator een gebogen vorm heeft en in geen enkele andere positie in het cilinderblok is opgenomen.

Monteer de benzinetoevoerslang van de brandstofpomp naar de carburateur en zet deze vast met klemmen. Monteer de vacuümregelslang van de vonkkoppelsensor en de carterontluchtingsslang van de cilinderkop naar de carburateur.

Breng de verwarmingsslangen aan en zet ze vast met klemmen op de uitlaatpijp van de cilinderkop en de inlaatpijp van de koelvloeistofpomp.

Vul de motor met olie via de opening op het kleppendeksel.

Oka is gemaakt als een auto voor mensen, ontworpen om niet alleen aan de vraag van jongeren te voldoen, maar ook om de gevormde niche van voertuigen voor mensen met een handicap te sluiten.

Op basis van de technische eisen en de opdracht van de ontwerpers moest de hele auto, en in het bijzonder de aandrijfeenheid, gemaakt zijn van veelgebruikte componenten, in staat zijn om zelfstandig onderhoud en reparaties uit te voeren zonder tussenkomst van gekwalificeerde diensten van een gecertificeerd tankstation.

De geschiedenis van de ontwikkeling van de Oka-autofamilie heeft het gebruik van verschillende krachtbronnen gezien. Aanvankelijk werd tijdens de "prototyping" de originele motor uit de Daihatsu Cuore AB-serie op de auto geïnstalleerd, die 2 cilinders had en een vermogen ontwikkelde van 26-30 pk. Er werden verschillende eerste testvoertuigen gemaakt.

Ondanks het feit dat het motorontwerp volledig was ontwikkeld door Toyota-ontwerpers, werd deze motor niet gekopieerd door Sovjet-ontwerpers, omdat de analyse van het ontwerp verhoogde eisen aan het licht bracht voor de kwaliteit van de fabricage van onderdelen en de montage van de motor zelf.

Bovendien zou de installatie van een dergelijke krachtbron de volledige productie van motoren vanaf "0" vereisen, wat van invloed zou zijn op de uiteindelijke kosten van de auto en de timing van de release van de auto in serie.

Tegen de tijd dat het concept van een "jeugd"- of "volks"-auto werd goedgekeurd, werd een VAZ 2108-auto afgeleverd aan de transportband van de Togliatti-autofabriek, die het lot van de krachtbron voor de baby bepaalde.

In 1979 hadden de ontwerpers van VAZ-motoren de 2108-motor volledig uitgewerkt en waren ze klaar om de lijn van 1,1 liter VAZ 2108-1-exportmotoren te veranderen in de 1300 cc 2108-motor, die naar de binnenlandse markt ging. Daarom werd besloten om een eigen 2-cilindermotor te ontwikkelen op basis van een nieuwe aandrijfeenheid, die de basis vormde van de VAZ-productielijn.

Oka's 650 cc motor. bleek uit de helft van de krachtbron 2108. De keuze van precies de helft van het reeds ontwikkelde blok en de motor zelf werd bepaald door de kosten van het ontwikkelen van apparatuur voor de vervaardiging van een 2-cilindermotor. Een ontwerpkenmerk van deze in-line benzinemotor is de bovenliggende nokkenas, die de werking van vier kleppen regelt - 2 voor elke cilinder.

Het werkproces in de motor vindt plaats in twee omwentelingen van de krukas, wat de aanwezigheid van trillingen veroorzaakt tijdens de werking van de verbrandingsmotor. Om de onbalans te compenseren, zijn er twee balansassen geïnstalleerd om trillingen te dempen. Motorvermogen is 29 pk. Het maximumkoppel bedraagt 44,1 Nm en wordt bereikt bij 3.400 tpm.

Het brandstoftoevoersysteem is gemaakt volgens de Euro-0 norm op basis van een carburateur. De brandstofpomp heeft een mechanische aandrijving vanuit de motorunits.

Het oliesysteem is vergelijkbaar met de originele 2108 met behulp van een tandwielpomp.Olie wordt uit het carter gehaald en via interne kanalen rechtstreeks naar de wrijvende paren van de nokkenas en de krukas geleid.

De cilinderwanden worden gesmeerd door de olienevel die wordt gegenereerd door de rotatie van de krukas. Klepstelen en delen van het gasdistributiemechanisme, met uitzondering van de nokkenas zelf, worden door de zwaartekracht gesmeerd.

De motor Oka 11113 (VAZ 11113) verscheen tijdens het afronden van de VAZ 2108-krachtbron en bracht het werkvolume op 1500 pk. Opnieuw werd een halfslachtige oplossing gebruikt. Motorblokken en 650 en 750 cc waren uiterlijk absoluut identiek. De veranderingen hadden invloed op de diameter van de zuiger, die werd vergroot van 76 naar 81 mm. Het motorblok is intern opnieuw ontworpen.

De scheidingswanden tussen de cilinders werden dunner en een extra koelcircuit in de verbrandingskamer werd geëlimineerd. De krachtbron is in het temperatuurgedeelte zwaarder belast geworden. Deze tekortkoming in de vroege stadia leidde tot vastlopen van de zuiger, slijtage aan de cilinderwanden en andere storingen door onvoldoende koeling.

Door het doorvoeren van verbeteringen werd de 11113 motor krachtiger en leverde hij al 35 pk. en 52 Nm stuwkracht. De motor bleef gecarbureerd en voldeed aan de Euro-0 milieu-eisen.

De belangrijkste storingen van de eerste 650 cc-motoren en de 11113-motor omvatten meer geluid en trillingen. Verhoogd geluid treedt op wanneer de motor opwarmt en wordt veroorzaakt door de aanwezigheid van balansassen. Lawaai wordt als normaal beschouwd, hoewel het autobezitters zorgen baart.

Extra geluid kan worden veroorzaakt door verhoogde klepspelingen. Geëlimineerd door aanpassing. Trillingen daarentegen hebben een constructieve reden en zijn te wijten aan de werking van slechts 2 zuigers, die een werkslag hebben in slechts 2 omwentelingen van de CV, dat wil zeggen, tijdens het bedrijf roteert 1 zuiger de CV door 360 °.

Cilinderkoppakking burnout. Het wordt veroorzaakt door onnauwkeurigheid bij de vervaardiging van pakkingen in fabrieken en onjuist aandraaien van de blokkop, waardoor onvolledige compressie van de pakking mogelijk is. Bij reparaties mag dit afdichtingselement niet opnieuw worden gebruikt. Verplichte vervanging is vereist, let daarbij op het oppervlak van de pakking en gebruik deze niet als er slijtage optreedt.

Moeilijkheden bij het starten van een warme 750 cc-motor zijn te wijten aan het brandstofpompmembraan en de indeling van de motorruimte. Verhoogde bedrijfstemperaturen van het motorblok leiden tot de vorming van brandstofdampen in de holtes van de pomp en de unit is niet ontworpen om een gasvormig medium te verpompen.

Bij een storing op de baan is het voldoende om een vochtige doek op het pomphuis te leggen. Dit is voldoende om bij de basis te komen en het diafragma te vervangen.

Verlies van vonk. Het vonksysteem in de cilinders is gemaakt volgens een contactloos circuit met behulp van een bobine. Door de locatie van de spoel kan er water binnendringen bij het passeren van plassen. Dit veroorzaakt het falen van het element dat de spanning verhoogt, en komt tot uiting in het onvermogen om de motor te starten.

Koelsysteem. Het heeft dezelfde problemen als alle VAZ-motoren. Slechte kwaliteitsprestaties van de pomp leiden tot uitval, wat op den duur leidt tot oververhitting van de motor. Hetzelfde geldt voor de betrouwbaarheid van de thermostaat. Als er problemen optreden, moeten de elementen worden vervangen.

Storingen van elektronische sensoren. Ze worden veroorzaakt door de slechte prestaties van elektronica door Russische fabrikanten, evenals door de lage cultuur van het assembleren van vermogenseenheden, waardoor onvolledige bevestiging van sensoren op het motorhuis mogelijk is.

Reparatie van de OKA-motor kan worden uitgevoerd in een garage als u ervaring heeft met het onderhouden en repareren van interne verbrandingsmotoren van Russische makelij. Met uitzondering van specifieke elementen, worden motorreparaties uitgevoerd met behulp van componenten die worden gebruikt om VAZ 21083- en VAZ 21093-motoren te repareren.

De Oka-motor van zowel de eerste als de tweede generatie is behoorlijk betrouwbaar.En met inachtneming van de fabriekseisen voor de onderhoudsvoorschriften heeft hij een voorziening van 120.000 km.

Volgens het voertuigpaspoort hebben zowel motor 11113 als motor 1111 elke 15.000 km een onderhoudsprogramma. Voor onderhoud met deze interval wordt het gebruik van volsynthetische motorolie aanbevolen. Bij gebruik van semi-synthetische, en vooral minerale motoroliën, vereist de Oka-motor een smeermiddelverversing in overeenstemming met de levensduur van de olie, dat wil zeggen minimaal 10.000 km.

In dit geval moet het oliesysteem worden gespoeld en het filterelement worden vervangen. Het olievolume in de Oka-motor is 2,5 liter, maar bij het vervangen blijft 150-300 ml smeermiddel achter op de wanden van de motor, dus het vulvolume wordt geregeld door de peilstok. Overloop van olie is niet toegestaan.

Het motorkoelsysteem van OKA 11113 moet na 60.000 km worden vervangen. Tegelijkertijd behoudt het koelmiddel zijn smerende en corrosiewerende eigenschappen en verlengt het de werking van het koelsysteem.

Elke 30.000 km is een verplichte klepafstelling vereist. Maar in feite worden de gaten aangepast aan de technische staat met controle bij een bepaalde run.

Extra werkzaamheden die bij moderne auto's niet relevant zijn, zijn onder meer de verplichte reiniging van de carburateur om de 30.000 km met afstelling van het stationair toerental bij elke volgende APK.

Bij 60.000 km wordt, ongeacht de technische staat, de distributieriem vervangen. Het ontwerp van de cilinder-zuigergroep zorgt ervoor dat de kleppen kunnen buigen wanneer de riem breekt, dus deze procedure mag niet worden verwaarloosd.

Het afstemmen van de Oka-motor heeft onder normale bedrijfsomstandigheden geen zin. Een toename van vermogen en koppel bij knipperende ECM-units kan een toename van maximaal 10% pk geven, wat bij een vermogen van ongeveer 30 pk. zou niet erg handig zijn.

Als garagemodificatie wordt het afstemmen van de Oka-motor uitgevoerd door een injector van de VAZ 21083i te installeren, maar de kosten van verfijning kunnen worden vergeleken met het installeren van de Chinese TJ376QE FAW (Daihatsu) litermotor, die op een SeAZ Oka 11116- was gemonteerd. 02 Serpukhov-auto in 2007-08.

Serieel werden alleen de motoren VAZ 1111 en VAZ 11113 op de auto geïnstalleerd.Het was met dergelijke krachtbronnen dat de auto aan distributienetwerken werd geleverd.

Als opties om productie te besparen en te voldoen aan milieu-eisen, probeerden zowel SeAZ als KAMAZ power units van andere fabrikanten te gebruiken. Dit was te wijten aan het feit dat AvtoVAZ weigerde de productie van minicars voort te zetten en feitelijk stopte met het leveren van power units om de auto te voltooien.

Zo werd er in 2004 een proefserie van auto's met een Koreaanse Hyundai Atos-motor gemaakt. Er werden 15 auto's geproduceerd voor proeftests, maar het programma ging niet in serie.

Ook dit jaar zijn er bij SeAZ kleinschalige tests gedaan met auto's met motoren uit de Melitopol-fabriek MeMZ 245. De auto kreeg de naam OKA-Astro en werd vervolgens in kleine series geproduceerd op basis van de auto-assemblagefabriek Kamov. Een andere versie van de Oekraïense krachtbron was MeMZ 247.1. Deze motor, die voldeed aan de eisen van Euro-2, werd niet geleverd voor massaproductie, hoewel dergelijke apparatuur zelden op de secundaire markt wordt gevonden.

In 2007-2008 werd in de fabriek in Serpukhov een Chinese driecilinder-injectiemotor geïnstalleerd, die 53 pk ontwikkelde.

De sportversie van de Oka maakt gebruik van een motor van Priora.

Het op de Oka gebaseerde rupsvoertuig voor elk terrein maakt gebruik van de VAZ 2131-motor.

Als optie voor garagetuning zijn er verschillende voorbeelden van auto's met driecilinder Volkswagen-dieselmotoren.

Video (klik om af te spelen).

VIDEO