In detail: doe-het-zelf reparatie van een aluminium boot met epoxy van een echte meester voor de site my.housecope.com.

Het gebruik van lijm bij de reparatie van rompen van motorboten gemaakt van aluminiumlegeringen zorgt voor een hoge sterkte van verbindingen, vocht- en trillingsbestendigheid, weerstand tegen benzine en olie. Als goed afdichtingsmateriaal en diëlektricum voorkomt de lijm corrosie in de verbindingen van onderdelen.

De meest gebruikte lijmen zijn gebaseerd op epoxyharsen. Ze worden in de detailhandel verkocht onder de naam "Universal Adhesive EDP". De verpakkingsset bevat een epoxyverbinding EDP (epoxyhars ED-6 met een weekmaker) en een verharder - polyethyleenpolyamine. Bij het samenstellen van de lijm wordt meestal 1 deel van de verharder genomen voor 10 gewichtsdelen van de verbinding.

Naast ED-6 worden vaak ED-16 en ED-20 harsen met dezelfde weekmaker (dibutylftalaat) en verharder gebruikt. Om de sterkte van de verbinding te vergroten, worden verschillende vulstoffen in de samenstelling van de samenstelling geïntroduceerd. Voor het repareren van de romp in termen van sterkte-eigenschappen, de meest

fijn aluminiumpoeder en gemalen mica zijn geschikt. Het vulmiddel wordt toegevoegd in een hoeveelheid van 10-15 gewichtsdelen, waarbij grondig wordt geroerd totdat de klonten verdwijnen.

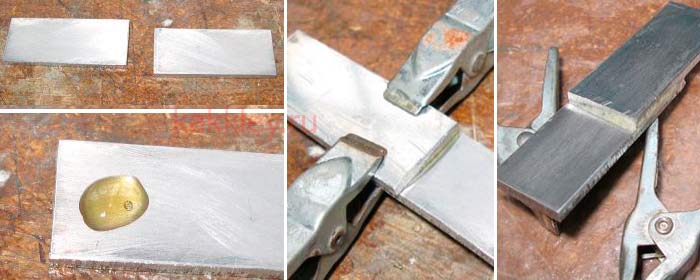

De te lijmen oppervlakken worden gereinigd met schuurpapier of een metalen borstel, vervolgens ontvet en gedroogd. De lijm wordt in een dunne laag aangebracht en stevig aangedrukt met klemmen of gewichten. De lijm die tijdens het comprimeren wordt uitgeknepen, wordt verwijderd. Voor een betere pasvorm van de onderdelen en het verkrijgen van een lijmnaad met een dikte van 0,3 - 0,4 mm, is het noodzakelijk om te zorgen voor een inpersdruk van 0,5 - 1,0 kg / cm2, gelijkmatig verdeeld over het gehele te verlijmen oppervlak. De onderdelen worden onder druk gehouden totdat de lijm volledig is uitgehard, wat na 24 uur bij kamertemperatuur (18-25 ° C) optreedt; bij hogere temperaturen is de uithardingstijd korter. Er moet aan worden herinnerd dat de geschiktheid van de kleefstofsamenstelling niet meer dan 2 uur is en dat de beste kleefeigenschappen ongeveer 30 minuten blijven. Bij het bereiden van een portie lijm dient u hier rekening mee te houden en uit te gaan van het geschatte verbruik van 0,04 g/cm2 voor eenzijdige applicatie en 0,06 g/cm2 voor dubbelzijdige applicatie. Bovendien moet er rekening mee worden gehouden dat epoxysamenstellingen die in relatief grote hoeveelheden (100 - 150 ml) in één container zijn bereid, de neiging hebben om zichzelf op te warmen tot een hoge temperatuur en als gevolg daarvan snel uit te harden. Daarom moet u ofwel snel de kant-en-klare lijm op het onderdeel aanbrengen of het tegelijkertijd in verschillende kleine containers koken.

| Video (klik om af te spelen). |

Met gevulde lijm kunt u kleine deuken gladstrijken, kleine scheurtjes en putjes in de bekleding en dekplaten repareren. Nadat de lijm is uitgehard, wordt het oppervlak geëgaliseerd met schuurpapier of vijl en geverfd. Voor meer veiligheid, vooral bij doorgaande scheuren, wordt het beschadigde gebied bovendien afgedicht met een stuk duurzame dunne stof.

Onder de moderne geïmporteerde lijmen en kitten met universele eigenschappen, zijn de meest bekende de producten van het bedrijf Sika.

Eencomponent polyurethaankitten van dit bedrijf harden uit bij blootstelling aan vocht in de lucht. Afdichtmiddelen zoals "Sikaflex-291" en "292", die worden gekenmerkt door een zeer hoge sterkte, worden bijvoorbeeld veel gebruikt bij de reparatie van behuizingen van verschillende materialen. Ze worden gebruikt bij het verbinden van onderdelen die hoge dynamische belastingen ondergaan. Om echter een gegarandeerde sterkte te verkrijgen, moeten de oppervlakken eerst worden geprimed met een merkpond (primer), bijvoorbeeld "Sika Premer 290 DC".

Ik ben bezig met de restauratie van een vers gekochte ketel-m.Er zijn een aantal plaatsen waar u egalisering met epoxy glasvezel wilt toepassen. Maar ik las hier iets van iedereen en iedereen begon te twijfelen - zal het wel standhouden?

Ik wilde het de nobele tuner Leo vragen, maar hij antwoordde helemaal niet.

Over het algemeen is de betekenis deze: naast epoxy wordt het aanbevolen om een weekmaker en aluminiumpoeder toe te voegen, ze zeggen dat het beter zal vasthouden en met verschillende thermische uitzettingscoëfficiënten zal er niets vreselijks gebeuren. Is dat zo? Hars ED-20 en PEPA ervoor zijn voor mij beschikbaar.

Als je glasvezel lijmt, welke kun je dan beter gebruiken: dikker, maar in één laag, of dunner, maar 2-3 lagen?

Moet ik er een beschermende coating (topcoat) bovenop gebruiken, of niets helpt mij? Indien gebruikt, welke?

vloeibaar metaal (twee spuiten à la koud lassen op basis van epoxy ((er is aluminiumpoeder)) - het houdt herhaaldelijk en jarenlang nauwkeurig getest.

Waarom opnieuw uitvinden, er zijn egalisatievullers met al. Poeder- en glasvezelvullers.

> Waarom uitvinden, er zijn egalisatieplamuren met al.poedervuller en

> glasvezel.

Nee, dit zal niet werken, het is noodzakelijk dat een onafhankelijk oppervlak van glasvezel wordt gemaakt.

Het zal eraf vallen, niet meteen, maar onvermijdelijk.

Ik heb een deuk boven de waterlijn op de behuizing, die meer dan 10 jaar geleden door de vorige eigenaar is gerepareerd met een verband en eboksidka, en er niet af gaat vallen.

>>> Eraf vallen Niet meteen, maar onvermijdelijk.

>>> Ik heb een deuk boven de waterlijn op de behuizing, die meer dan 10 jaar geleden door de vorige eigenaar is gerepareerd met een verband en eboksidkoy, hij zal er niet af vallen.

En hier is hoe je een nieuw gemaakte pan kunt zijn?

In feite hangt het af van de dikte van de huid op de plaats van inbedding en het gebruik van de boot.Als de huid op de plaats waar je gaat lijmen, op zijn minst een beetje speelt of op de golf hoort te lopen, het zal eraf vallen.Het kan enkele jaren duren, maar het zal uiteindelijk toch loslaten.

Ik heb de verf eraf gehaald met P4, er waren veel plekken stopverf onder de wolk van lagen.

Boten in het volle zicht van velen met gepleisterde zijkanten, en niets. Sh-ku met al. Filler je kunt mierikswortel uit je handen wassen, hechting is gek, doet denken aan koud lassen.

Hier heb ik afgeleid.

Twee.

Op de bodem valt alles eraf, boven de waterlijn houdt alles vast

Ik heb de rechter benedenhoek van het achterschip ingesmeerd met epoxy op de ketel m. Ze namen het mee langs de weg en vielen van de kar op het asfalt en de hoek werd eraf gewreven. Ik heb 0,5 mm aluminium op klinknagels gerepareerd.. bovenop met epoxy en ook in de boot.. vier jaar geleefd.. alleen de randen zijn weggeschoven. en zo dood.. op de boot op de boeg langs de kiel zat een beschermend metalen hoekje (zo roestig). we hebben het ook overgoten met een mengsel van epoxy en aluminiumpoeder..het ziet er esthetisch uit als een gegoten aluminium onderdeel van een boot.vanuit praktisch oogpunt: over het zand over de stenen gesleept..houdt stand..wist lichtjes. maar de hoek valt er niet af en dus meer aluminium verslechtert niet. Als je iets op de boot moet lijmen, zal ik zeker epoxy met poeder gebruiken.. maar als je het moet egaliseren met een stopverf.. het is gemakkelijker te egaliseren en geeft een gladder oppervlak na het schuren..

Er zijn speciale harsen voor de reparatie van aluminium, duraluminium, die volgens de verklaring van de verkopers samen met het metaal, afhankelijk van de temperatuur, uitzetten of krimpen. Ik heb het zelf gebruikt bij de reparatie van "Sarepta". Er waren scheuren 5x100 mm en 10x150 mm bij de verbindingen van de zijkant en onderkant op een afstand van 800 mm van de spiegel, d.w.z. altijd in het water. Goed uitgevoerd, onder voorbehoud van toepassingseisen. Ik herinner me de naam nu niet meer. Ik zal morgen op mijn werk de naam opzoeken.

> nu gebeld weet ik niet meer. Ik zal morgen op mijn werk de naam opzoeken.

Goedenavond.

Op de factuur staat:

1. Resin Ame T35 - de eigenlijke hars zelf

2. Butanox M50 is een verharder.

De verhouding lijkt 1:50 te zijn. Reinigen tot metaal, ontvetten, drogen. Ik heb een laag glasvezel aangebracht, maar het is vrij specifiek - het weven is zeldzaam en de vezels worden er rustig en moeiteloos uitgehaald, gemorst met hars. Na volledig drogen herhaalde ik het. De derde keer heb ik het gewoon met hars ingesmeerd.Je moet vrij snel werken, want het mengsel hardt snel uit. Belangrijk is de houdbaarheid van de componenten.

Ik had gaten op de P4 aan de onderkant van de spiegel. Ik bedekte ze met epoxy met poeder en epoxy stopverf. Alles valt eraf door de niet-plasticiteit van de epoxy. Polyesterplamuur hecht goed. Maar het is hygroscopisch. En mijn gat groeide en groeide van haar

> Goedenavond.

> Op de factuur staat:

> 1. Resin Ame T35 - de eigenlijke hars zelf

> 2. Butanox M50 is een verharder.

Is dit ding bestand tegen trillingen en buigen van de behuizing? Alleen moet één plek worden ingesmeerd met een dunne, in totaal 1 mm luminium. Het buigt, in theorie, als je duwt.

> Ik ben bezig met de restauratie van een net gekochte ketel-m. Er zijn een paar plaatsen waar je wilt

> egalisatie aanbrengen met epoxy glasdoek.

Is dat genoeg, of kun je meer foto's toevoegen?

Maar als u alleen het oppervlak trimt, is het beter om een witte plamuur met glasvezel te gebruiken. Uiteraard voor het aanbrengen eerst schuren met hoogwaardige primer en vervolgens aanbrengen.

> Maar al is het alleen om het oppervlak te trimmen, dan is het beter om een witte stopverf te gebruiken met

> glasvezel. Voor het aanbrengen uiteraard schuren, primer,

> en dan solliciteren.

Er kunnen meer foto's zijn, ze zijn een lust voor het oog 🙂 Maar het is nog beter om woorden toe te voegen:

welke hars is gebruikt en met welke weekmaker? Op wat voor materiaal werd geklonken? Liefst doorweekt karton 🙂 Hoe lang vaart de boot na reparatie? Wat voor grond heb je aangebracht? Hoeveel hars was er nodig?

> Goedenavond.

> Op de factuur staat:

> 1. Resin Ame T35 - de eigenlijke hars zelf

> 2. Butanox M50 is een verharder.

> De verhouding lijkt 1:50 te zijn. Reinigen tot metaal, ontvetten, drogen.

> Ik heb een laag glasvezel aangebracht, maar het is vrij specifiek - weven is zeldzaam en

> De vezels worden geruisloos en moeiteloos uitgenomen, gemorst met hars. Na volledige droging

> herhaald. De derde keer heb ik het gewoon met hars ingesmeerd. Je moet vrij snel werken

> sinds het mengsel hardt snel uit. Belangrijk is de houdbaarheid van de componenten.

Weet je zeker dat dit epoxy is. )))))

> Foto's kunnen meer zijn, ze zijn een lust voor het oog 🙂 Maar nog beter is het om woorden toe te voegen:

> welke hars is gebruikt en met welke weekmaker? Wat voor materiaal was?

> geklonken? Lijkt het meest op geweekt karton 🙂 Hoe lang vaart de boot daarna?

> repareren? Wat voor grond heb je aangebracht? Hoeveel hars was er nodig?

1, we reinigen tot op blank metaal;

2, we bedekken 2-3 lagen VL-02 (023)

3, we bedekken 2-3 lagen met een tweecomponenten epoxyprimer.

4, breng de benodigde hoeveelheid glasmat aan op de hars,

5, klinknagel

6, Breng de benodigde hoeveelheid glasvezel aan.

7, stopverf met witte stopverf op glasvezel.

8, we maken schoon en schilderen.

De boot ligt 3 jaar op het water. Geen spoor van epoxy die loslaat van het metaal.

> 4, Breng de benodigde hoeveelheid glasmat aan op de hars,

Hoeveel lagen en welke dichtheid heb je genomen?

Zoals ik het begrijp, heb ik aan de kleinste klinknagels getrokken, toch?

> 6, Breng de benodigde hoeveelheid glasvezel aan.

En welke en welke dichtheid heb je ingesteld?

En hoeveel epoxy was er nodig? Ik beslis nu wat ik mee ga nemen: epoxylijm in potjes, of het is makkelijker om 5 kilo tegelijk te trekken.

>

>> 4, Breng de benodigde hoeveelheid glasmat aan op de hars,

>

> Hoeveel lagen en welke dichtheid heb je genomen?

>

>> 5, klinknagel

>

> Zoals ik het begrijp, heb ik de kleinste klinknagels getrokken, toch?

>

>> 6, Breng de benodigde hoeveelheid glasvezel aan.

> Bovendien, welke en welke dichtheid heb je ingesteld?

>

> En hoeveel epoxy was er nodig? Ik ben nu aan het beslissen wat ik mee ga nemen: kleine potjes

> epoxylijm, of gewoon 5 kilo tegelijk trekken.

Glasmat is de meest dichte, net als glasvezel. Trek klinknagels 4,8 mm. Epoxy links + - 5kg.

De lagen zijn niet overal hetzelfde. Ik maakte het oppervlak glad met kleine stukjes glasmat en legde er vervolgens een paar lagen op in grote stroken. Ik heb op glasvezel geklonken. Er zijn 6 lagen op de stengel. Op de midscheeps en spiegel zijn 3 lagen glasvezel aangebracht.

Daarom moet het ofwel worden gelast of gelijmd. Omdat alleen professionals kunnen lassen, is aluminiumlijm een geweldige huishoudelijke optie. Maar voor dit metaal is alleen speciale lijm geschikt.

Elke lijm die bedoeld is voor aluminium moet alkaliën en zuren in zijn samenstelling bevatten, die de oxidefilm vernietigen en de hechting vergroten, wat zorgt voor een sterke verbinding.

Met de ontwikkeling van moderne technologieën is het dankzij de koude methode mogelijk geworden om aluminium onderdelen stevig aan elkaar te lijmen.

- Koud lassen lijm Mastix;

- Schuurpapier;

- Alcohol, aceton of een ander ontvettingsmiddel.

Naar aluminium aan elkaar lijmen met dergelijke lijm is het noodzakelijk:

- Gebruik schuurpapier om de te verbinden oppervlakken te reinigen van roest en vuil;

- Ontvetten met alcohol of aceton;

- Wacht tot het oppervlak droog is;

- Snijd de benodigde hoeveelheid van de kern af en meng de twee componenten goed met uw vingers om een homogene massa in de vorm van plasticine te verkrijgen. De kleur moet uniform zijn;

- Breng het lijmmengsel aan op beide aluminium oppervlakken die worden samengevoegd;

- Druk stevig aan en fixeer ze gedurende 15 minuten, totdat de lijm hard wordt.

Een tweecomponenten aluminiumlijm op epoxybasis met hoge hechtings- en hittebestendige eigenschappen.

Met zijn hulp kan aluminium worden gelijmd op andere materialen met verschillende thermische uitzetting: steen, porselein, hout of plastic.

Om een aluminium oppervlak met andere metalen en materialen te lijmen, moet u het volgende voorbereiden:

- Epoxy hittebestendige lijm Moment Epoxy Metaal;

- Schuurpapier;

- Kwast;

- Middelen voor het ontvetten van het verlijmde oppervlak (alcohol of aceton).

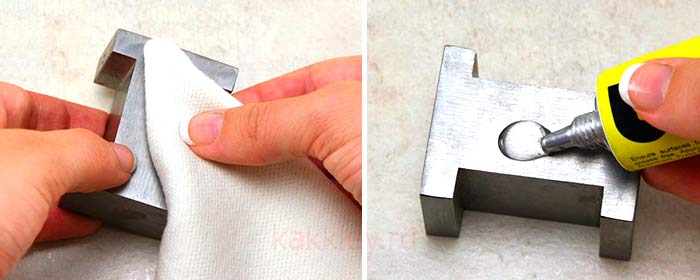

Daarna kun je aan de slag:

- Schuur de te verlijmen oppervlakken met grof schuurpapier om vuil en roest te verwijderen;

- Ontvet de onderdelen met aceton of alcohol;

- Droog;

- Knijp in een aparte container de inhoud van twee spuiten lijm (epoxy en verharder) in een verhouding van 1: 1 uit;

- Meng de epoxymassa en de verharder goed met elkaar met een kwast;

- Breng met een kwast lijm aan op beide te verlijmen aluminium vlakken;

- Verbind de onderdelen en druk ze een paar seconden stevig aan;

- Veeg overtollige lijm direct af met een doek;

- Wacht 30 minuten totdat het lijmmengsel is uitgehard.

Hoewel velen de effectiviteit van het gebruik van lijm voor aluminium niet erkennen, het kiezen van het juiste product en het duidelijk uitvoeren van het gelijmde werk volgens de instructies, kunt u met zijn hulp de meest duurzame verbinding bereiken.

Bovendien kan dit type verbinding worden gecombineerd met mechanische bevestiging.

Kleine beschadigingen zoals krassen, oppervlakteschilfers en schaafwonden zijn voldoende om af te dichten met een stopverf, die na polymerisatie zorgvuldig moet worden schoongemaakt en geverfd.

Polymeerklei is een materiaal van hoge kwaliteit dat zeer flexibel is en ideaal om mee te beeldhouwen.

We beginnen met het kiezen van de bloemen die we willen vullen en schetsen de gewenste contouren van de decoratie op papier (de planten zouden moeten zijn.

Veel doe-het-zelvers hebben te maken met het fenomeen van niet-uitgeharde plekken op het oppervlak van de epoxycoating. Als de uithardingstijd is verstreken en bijna het hele oppervlak is uitgehard, kan er op sommige plaatsen wat plakkerigheid en zachtheid achterblijven.

In het dagelijks leven is ED-20 epoxy vaak een veelzijdig hulpmiddel dat zowel dient voor het verlijmen van verschillende soorten oppervlakken als voor het vormen van bulkproducten met behulp van vulstoffen. Een dergelijke veelzijdige toepassing van epoxyhars is gebaseerd op zijn uitstekende hechting aan zowel metalen en hun legeringen als niet-metalen voorwerpen, evenals de sterkte van het reeds uitgeharde materiaal tegen de effecten van gewone oplosmiddelen (voornamelijk water).

Epoxy wordt vaak gebruikt om boten van glasvezel of aluminiumlegeringen te repareren. Zoals hierboven vermeld, heeft het een goede hechting op beide soorten materialen en dankzij het gebruiksgemak kunt u de reparatie uitvoeren zonder gespecialiseerde apparatuur (in het geval van aluminium, lassen in een neutrale gasatmosfeer) en praktisch aan de wal, waar het vaartuig is uitgetrokken om te drogen/inspectie.

Op zichzelf is elke samenstelling op basis van epoxyhars een tweecomponentensamenstelling - dat wil zeggen, om het te "harden", is het noodzakelijk om een kleine afgemeten hoeveelheid van de zogenaamde verharder toe te voegen aan het geselecteerde harsvolume en vervolgens grondig te mengen de hele massa om de aangebrachte verharder gelijkmatig over het reactievolume te verdelen. Het is belangrijk om te begrijpen dat de verharder zelf niet alleen dient als katalysator voor de polymerisatie van de hars, maar wordt verbruikt tijdens het uithardingsproces, "inbedding" in de resulterende polymeerketens. Daarom verandert een verandering in de verhouding hars / verharder niet alleen de snelheid van het hele proces, maar ook de uiteindelijke eigenschappen van de uitgeharde hars.

Als u, in vergelijking met de door de fabrikant aanbevolen verhouding, te weinig verharder gebruikt, kan het zijn dat het reactiemengsel helemaal niet uithardt of dat het oppervlak plakkerig blijft, dat na verloop van tijd niet vanzelf verdwijnt. Doe je het tegenovergestelde en neem je te veel verharder, dan wordt de reactiemassa niet alleen erg heet en te snel hard, maar wordt ze ook nog eens te breekbaar. Als de hars na uitharding veerkrachtig-elastisch moet blijven, raden de fabrikanten van epoxysamenstellingen voor deze doeleinden aan om speciale weekmakeradditieven te gebruiken die vóór het uitharden in de reactiemassa worden geïntroduceerd - en hun verhouding in de uiteindelijke massa mag ook niet verder gaan dan de aanbevolen limieten .

Aluminium en zijn legeringen zijn een van de meest voorkomende metalen in de moderne wereld. Het heeft veel voordelen, waardoor het aan populariteit won, maar het gebruik ervan wordt gekenmerkt door een aantal nadelen. In het bijzonder wordt het probleem van bevestigingsmiddelen een struikelblok.

Vanwege zijn zachtheid houdt dit metaal niet goed stand met conventionele boutverbindingen. Het kan worden gelast met argon, maar dit vereist geavanceerde apparatuur en een bekwame technicus die mogelijk niet aanwezig is.

Daarom komt koudlassen voor aluminium in veel gevallen, vooral wanneer er geen speciale vereisten voor treksterkte aan de verbinding worden gesteld, te hulp.

In feite verwijst de term "koud lassen" naar twee verschillende manieren om aluminium onderdelen met elkaar te verbinden.

De eerste, vaak gebruikt in fabrieksomstandigheden, is gebaseerd op het principe van diffusie, dat wil zeggen de interpenetratie van moleculen van twee vaste stoffen die met elkaar in contact staan. Diffusie is in principe kenmerkend voor veel metalen, en in sommige (aluminium, koper en sommige andere) is het proces sneller dan in andere.

Dit proces wordt in gang gezet door druk. Onder invloed van druk lijken de moleculen van twee verschillende aluminiumdelen met elkaar te "vermengen", nieuwe intermoleculaire bindingen worden gevormd en een voldoende sterke naad wordt gevormd.

Een andere methode om aluminium onderdelen met elkaar te verbinden is verlijmen. Het is lijm voor aluminium die de meeste mensen het vaakst associëren met het concept van koud lassen.

Hoe aluminium op aluminium lijmen? In principe worden verschillende tweecomponentensamenstellingen gebruikt, waarvan de basis epoxyhars is. Een bijkomend bestanddeel dat zorgt voor sterkte en hechting aan metalen is fijn staalpoeder, dat vlak voor gebruik aan de epoxybasis wordt toegevoegd.

Dergelijke lijmen kunnen in verschillende aggregatietoestanden worden geproduceerd - zowel in vloeibare of halfvloeibare vorm, dicht bij de gel of de eigenlijke hars, en in de vorm van mastiek - een plasticachtige massa, waaruit rechthoekige of cilindrische staven worden gevormd .

Elk blok bestaat uit twee stoffen die niet met elkaar vermengd zijn. Het mengen, dat de hechtende eigenschappen van de mastiek activeert, vindt plaats in de vingers van een persoon vlak voor het aanbrengen.

De eerste methode - kouddruklassen - wordt vaker gebruikt bij het stempelen van onderdelen in een fabriek.

Het belangrijkste voordeel is dat de naad is gevormd uit hetzelfde materiaal als de onderdelen, dit verlaagt de productiekosten van de transportband en maakt de vorming van verbindingen mogelijk die qua sterkte dicht bij de gegoten onderdelen liggen.

Koud lassen van aluminium onder druk is, zou je kunnen zeggen, hoge temperatuur. Hierdoor zijn onderdelen bestand tegen dezelfde warmteniveaus als puur aluminium.

Voordelen van vervormingslassen:

- is bestand tegen grote temperatuurdalingen;

- is bestand tegen grote druk (maar niet meer dan het metaal zelf kan weerstaan);

- toont weerstand in agressieve omgevingen;

- stoot geen schadelijke stoffen uit in het milieu.

Het grootste nadeel is alleen de noodzaak om speciale apparatuur te gebruiken voor dergelijk lassen.

Er zijn drie belangrijke manieren om dit te doen:

In het eerste geval worden twee delen samengevoegd in een joint-to-joint pers en sterk samengedrukt langs de lengteas.

Op deze manier kunnen elementen met een lokaal voegoppervlak (klein formaat) worden gelast. Het is noodzakelijk om rekening te houden met het proces van "verlies" van materiaal na compressie: wanneer bijvoorbeeld twee stukken aluminiumwapening op deze manier worden gelast, zal hun totale lengte 5-7% minder zijn dan de totale lengte afzonderlijk.