In detail: doe-het-zelf revisie van de gas 52-motor van een echte meester voor de site my.housecope.com.

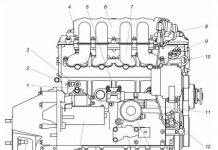

GAZ-52-04. MOTOR KRUKSTANG MECHANISME

In het cilinderblok worden droge voeringen van zuurbestendig gietijzer geperst. De uitlaatklepzittingen zijn plug-in, gemaakt van speciaal hittebestendig gietijzer met een hoge hardheid; de zittingen van de inlaatkleppen worden rechtstreeks in het lichaam van het blok gemaakt.

De cilinderkop is gegoten uit een aluminiumlegering. De kop is met 33 noppen aan het blok bevestigd. De moeren van deze tapeinden moeten worden aangedraaid met een koppel van 6,7-7,2 kgf-m. Het aandraaien gebeurt bij een koude motor in twee of drie stappen in de volgorde aangegeven in Fig. 3.

Zuigers. De zuigerrok in dwarsdoorsnede heeft een ovale vorm. De korte as van de as ligt in het vlak van de zuigerpen.

De zuigers zijn zo in de motor geïnstalleerd dat de U-vormige gleuf op de rok van de kleppen af is gericht.

Gietijzeren zuigerveren: twee compressieringen, een olieschraper, de bovenste compressiering is verchroomd, de rest is vertind.

Zuigerpennen van het drijvende type, hol. Vanuit axiale beweging wordt de zuigerpen vastgehouden door twee borgringen.

Drijfstangen. Het gat in de onderste kop van de drijfstang wordt samen met het deksel verwerkt. Daarom moeten de afdekkingen tijdens de montage altijd op hun oorspronkelijke plaats worden geïnstalleerd. Op de onderste kop van de drijfstang en op het deksel is het serienummer van de cilinder gestempeld.

Drijfstangbouten zijn uitwisselbaar. Boutmoeren moeten worden aangedraaid met een koppel van 6,8-7,5 kgf-m. De borgmoer moet worden vastgedraaid door deze 1,5-2 vlakken te draaien vanaf de contactpositie tussen het uiteinde van de borgmoer en het uiteinde van de hoofdmoer.

De krukas is van staal, gesmeed, viergelagerd.

| Video (klik om af te spelen). |

Het voorste hoofdlager neemt de axiale beweging van de as waar door twee drukringen gemaakt van babitted stalen tape.

De krukas is dynamisch uitgebalanceerd met het vliegwiel en de koppeling.

Om het motorvermogen te vergroten vóór de eerste revisie na een run van 60-70 duizend km, is het noodzakelijk om de zuigerveren te vervangen. De drijfstang en de hoofdlagerschalen moeten worden gecontroleerd en zo nodig worden vervangen. Tegelijkertijd is het noodzakelijk om de kleppen te slijpen en de cilinderkop en zuigers te reinigen van koolstofafzettingen, en de klepkast en het deksel van olieafzettingen.

GAZ 52 is een auto van een heel tijdperk. We kunnen zeggen dat de motor van dit voertuig een overgangsmodel is tussen 53 en 51 Lawns. Zoals de praktijk heeft geleerd, is de aandrijfeenheid redelijk betrouwbaar, maar steeds vaker worden de overige motoren gereviseerd.

De Gas 52-motor heeft vrij hoge technische kenmerken. De auto's waren uitgerust met een 6-cilinder lijnmotor, die hen aanzienlijk onderscheidde van andere motormodellen.. Overweeg dus de belangrijkste technische kenmerken en apparaten die power units hebben:

Doe-het-zelf-revisie van de GAZ 52-motor wordt vrij typisch uitgevoerd, net als voor andere 6-rij motoren. Zoals de praktijk laat zien, doen de meeste automobilisten het alleen, omdat de restauratiekosten vrij duur zijn.

Aan het begin van de reparatie wordt de motor gedemonteerd, wat typisch is voor de restauratie. De zuigergroep wordt gedemonteerd, de krukas wordt uitgetrokken, de cilinderkop wordt verwijderd. De volgende stap is het uitvoeren van diagnostisch werk.

Tijdens het diagnostisch proces wordt ICE Gas 52 onderworpen aan metingen. Dus de zuigergroep wordt gemeten, evenals de krukas. Dienovereenkomstig wordt de motor gecontroleerd op scheuren.Volgens de metingen van de GAZ 52-motor, die wordt gerepareerd, worden zuigers geselecteerd. De belangrijkste reparatieafmetingen zijn zuigers - 82,5 mm, 83 mm. In de toekomst heeft het geen zin om te boren en wordt de blokhuls uitgevoerd.

Wat de krukas betreft, deze wordt geboord op een speciale machine voor het draaien van krukassen. Typische reparatiematen die op de nek worden geïnstalleerd, zijn dus 0,25 mm, 0,50 mm en 0,75 mm. In zeer zeldzame gevallen wordt een maat met de aanduiding 1.00 mm gebruikt. Een dergelijke afmeting van de krukaslagers vermindert de hardheid aanzienlijk, wat zeer waarschijnlijk zal leiden tot een breuk in het hart van de motor en andere gevolgen.

Saai GAZ 52 (motor) moet door professionals en zeer nauwkeurig worden uitgevoerd. De krachtbron is dus geïnstalleerd op een speciale standaard, waarop de cilinders worden geslepen. Als de blokhuls eerder is uitgevoerd, is het nog steeds nodig om de hulzen te bewerken en de zuigers in de openingen te plaatsen.

Ook wordt de zuigergroep op gewicht afgesteld, zodat er geen onbalans ontstaat. Zuigers en drijfstangen (meer precies, bussen) worden dus op gewicht afgesteld door te draaien.

De volgende stap is honen. Elke cilinder is geslepen tot een spiegelende afwerking. Dit is nodig zodat de verbranding correct verloopt en de zuigers met olieschraapringen schuiven en de olie volledig van de wanden verwijderen.

Na het uitvoeren van deze bewerkingen wordt de motor op een vlakslijpmachine geplaatst en wordt het oppervlak geslepen. Het wordt dus verwijderd van 1 tot 5 millimeter totdat het oppervlak egaal wordt. De volgende stap is wassen om de hele binnenwereld van de motor te reinigen van spanen en stof.

Het montageproces is vrij lang. Eerst wordt de zuigergroep vastgebonden, of beter gezegd, de krukas wordt gelegd en er worden drijfstangen met zuigers aan bevestigd. Vervolgens is er een schot van de cilinderkop. Dus geleidingsbussen, kleppen, klepzittingen worden gewijzigd (met een sterke resolutie van het blok op de bevestigingspunten van de klep). Indien nodig wordt de cilinderkop op druk getest en worden scheuren geëlimineerd. Dit gebeurt door middel van argonlassen.

Vervolgens begint de motor te monteren. Tijdens het montageproces wordt de waterpomp gediagnosticeerd. Indien nodig worden het assamenstel, lager en waaier erop vervangen. De pomp is een van de laatste items die moet worden geïnstalleerd. Vervolgens worden een pallet en een blokkop geplaatst. Als alles gemonteerd is, wordt er olie in de motor gegoten. Voor de GAZ 52-motor is dit 10 liter smeervloeistof - M-8.

De laatste stap wordt terecht het inlopen en afstellen van de kleppen. Dus deze krachtbron rijdt eerst op een koude en vervolgens op een warme. Na een rit van 1000 km loont het de moeite om onderhoud uit te voeren om de olie, het oliefilter te vervangen en het klepmechanisme af te stellen.

De meeste automobilisten geven er de voorkeur aan hun GAZ 52-motor zelf te repareren, waarbij ze de technische reparatiekaarten en -processen verwaarlozen. Een automotor moet dus alle stadia van een grote revisie doorlopen en pas daarna is een betrouwbare en langdurige werking gegarandeerd.

Gepubliceerd door: admin in Hoe het allemaal werkt 16.08.2018 0 8 Bekeken

GAZ 52 is een auto van een heel tijdperk. We kunnen zeggen dat de motor van dit voertuig een overgangsmodel is tussen 53 en 51 Lawns. Zoals de praktijk heeft geleerd, is de aandrijfeenheid redelijk betrouwbaar, maar steeds vaker worden de overige motoren gereviseerd.

De Gas 52-motor heeft vrij hoge technische kenmerken. De auto's waren uitgerust met een 6-cilinder lijnmotor, die hen aanzienlijk onderscheidde van andere motormodellen.. Overweeg dus de belangrijkste technische kenmerken en apparaten die power units hebben:

Doe-het-zelf-revisie van de GAZ 52-motor wordt vrij typisch uitgevoerd, net als voor andere 6-rij motoren. Zoals de praktijk laat zien, doen de meeste automobilisten het alleen, omdat de restauratiekosten vrij duur zijn.

Aan het begin van de reparatie wordt de motor gedemonteerd, wat typisch is voor de restauratie. De zuigergroep wordt gedemonteerd, de krukas wordt uitgetrokken, de cilinderkop wordt verwijderd. De volgende stap is het uitvoeren van diagnostisch werk.

Tijdens het diagnostisch proces wordt ICE Gas 52 onderworpen aan metingen. Dus de zuigergroep wordt gemeten, evenals de krukas. Dienovereenkomstig wordt de motor gecontroleerd op scheuren. Volgens de metingen van de GAZ 52-motor, die wordt gerepareerd, worden zuigers geselecteerd. De belangrijkste reparatieafmetingen zijn zuigers - 82,5 mm, 83 mm. In de toekomst heeft het geen zin om te boren en wordt de blokhuls uitgevoerd.

Wat de krukas betreft, deze wordt geboord op een speciale machine voor het draaien van krukassen. Typische reparatiematen die op de nek worden geïnstalleerd, zijn dus 0,25 mm, 0,50 mm en 0,75 mm. In zeer zeldzame gevallen wordt een maat met de aanduiding 1.00 mm gebruikt. Een dergelijke afmeting van de krukaslagers vermindert de hardheid aanzienlijk, wat zeer waarschijnlijk zal leiden tot een breuk in het hart van de motor en andere gevolgen.

Saai GAZ 52 (motor) moet door professionals en zeer nauwkeurig worden uitgevoerd. De krachtbron is dus geïnstalleerd op een speciale standaard, waarop de cilinders worden geslepen. Als de blokhuls eerder is uitgevoerd, is het nog steeds nodig om de hulzen te bewerken en de zuigers in de openingen te plaatsen.

Ook wordt de zuigergroep op gewicht afgesteld, zodat er geen onbalans ontstaat. Zuigers en drijfstangen (meer precies, bussen) worden dus op gewicht afgesteld door te draaien.

De volgende stap is honen. Elke cilinder is geslepen tot een spiegelende afwerking. Dit is nodig zodat de verbranding correct verloopt en de zuigers met olieschraapringen schuiven en de olie volledig van de wanden verwijderen.

Na het uitvoeren van deze bewerkingen wordt de motor op een vlakslijpmachine geplaatst en wordt het oppervlak geslepen. Het wordt dus verwijderd van 1 tot 5 millimeter totdat het oppervlak egaal wordt. De volgende stap is wassen om de hele binnenwereld van de motor te reinigen van spanen en stof.

Het montageproces is vrij lang. Eerst wordt de zuigergroep vastgebonden, of beter gezegd, de krukas wordt gelegd en er worden drijfstangen met zuigers aan bevestigd. Vervolgens is er een schot van de cilinderkop. Dus geleidingsbussen, kleppen, klepzittingen worden gewijzigd (met een sterke resolutie van het blok op de bevestigingspunten van de klep). Indien nodig wordt de cilinderkop op druk getest en worden scheuren geëlimineerd. Dit gebeurt door middel van argonlassen.

Vervolgens begint de motor te monteren. Tijdens het montageproces wordt de waterpomp gediagnosticeerd. Indien nodig worden het assamenstel, lager en waaier erop vervangen. De pomp is een van de laatste items die moet worden geïnstalleerd. Vervolgens worden een pallet en een blokkop geplaatst. Als alles gemonteerd is, wordt er olie in de motor gegoten. Voor de GAZ 52-motor is dit 10 liter smeervloeistof - M-8.

De laatste stap wordt terecht het inlopen en afstellen van de kleppen. Dus deze krachtbron rijdt eerst op een koude en vervolgens op een warme. Na een rit van 1000 km loont het de moeite om onderhoud uit te voeren om de olie, het oliefilter te vervangen en het klepmechanisme af te stellen.

De meeste automobilisten geven er de voorkeur aan hun GAZ 52-motor zelf te repareren, waarbij ze de technische reparatiekaarten en -processen verwaarlozen. Een automotor moet dus alle stadia van een grote revisie doorlopen en pas daarna is een betrouwbare en langdurige werking gegarandeerd.

Twee motormodellen werden af fabriek op de GAZ 53-auto geïnstalleerd - een 6-cilinder in-line GAZ 11 en een 8-cilinder ZMZ 53. De achtcilindermotor had verschillende verbeteringen en modificaties (ZMZ-53A, ZMZ 53 11 , ZMZ-511, enz.), maar de essentie ervan is niet veranderd en structureel zijn alle motoren op dezelfde manier gemaakt. Net als elke andere motor gaat de ZMZ 53 vroeg of laat stuk en moet hij worden gerepareerd.

Een voorbeeld van een geïnstalleerde ZMZ-53A-motor

Verbrandingsmotoren van de ZMZ 53-familie hebben een goede hulpbron en zijn behoorlijk winterhard, maar zodat deze hulpbron niet afneemt, interfereert het niet met het reguliere onderhoud van de verbrandingsmotor. Preventie- en onderhoudsmaatregelen omvatten:

- Regelmatige vervanging van motorolie (voor mineraal type - elke 5-6 duizend kilometer, voor "synthetische" of "semi-synthetische" - 10-12 duizend kilometer). Maar of het de moeite waard is om synthetische oliën in deze "motor" te gieten, is al een apart gespreksonderwerp;

- Periodiek aandraaien van cilinderkoppen (cilinderkop) en inlaatspruitstukbevestigingen ("spin"). De koppen van het blok moeten eenvoudig worden vastgedraaid na 1,5-2 duizend km na het vervangen van de cilinderkoppakking of na het uitvoeren van reparaties die verband houden met het verwijderen van de kop. In andere gevallen wordt aanbevolen om de aanscherping om de 30 duizend km te controleren, maar het kan desgewenst vaker worden gedaan - het zal niet erger worden.

Om ervoor te zorgen dat de GAZ 53-automotor zo lang mogelijk zonder grote reparaties kan, is het noodzakelijk om regelmatig storingen te diagnosticeren en de motor in goede staat te houden, onmiddellijk alle problemen te elimineren die verband houden met de slijtage van motoronderdelen, en gebruik ook brandstof en motorolie die door de fabrikanten worden aanbevolen.

Bescherm indien mogelijk de zuigers en het oppervlak van de verbrandingskamers tegen roet.

Bevestiging van cilinderkoppen aan het cilinderblok moet systematisch worden gecontroleerd. Als de bevestiging los zit, moeten de moeren worden vastgedraaid. Voordien is het wenselijk om de koelvloeistof uit het systeem af te tappen, waarna het nodig is om de bevestiging van de inlaatpijp aan de cilinderkoppen los te maken om te voorkomen dat de kop van de ene cilinder op de andere wordt vastgedraaid.

op de foto het motorapparaat van de GAZ-53-truck

Pas daarna worden de bevestigingsmoeren aangedraaid met een momentsleutel. Een dergelijke aanscherping wordt aanbevolen tijdens de eerste drie onderhoudsbeurten van de auto. Dan wordt het aandraaien iets minder vaak gedaan - elke TO-2.

Zoals hierboven vermeld, kan bij gebruik van de aanbevolen brandstof en smeermiddelen motorreparatie volledig worden vermeden, roet op zuigers en interne verbrandingskamers zal klein zijn en zal de werking van de motor op geen enkele manier beïnvloeden. Maar als de aanbevelingen van de fabrikanten worden verwaarloosd, zullen de koolstofafzettingen aanzienlijk zijn, en dit zal op zijn beurt leiden tot ontploffing, een afname van het vermogen en een toename van het verbruik van brandstoffen en smeermiddelen.

schema van het apparaat van de motor van de auto GAZ-53

Om roet te verwijderen, is het noodzakelijk om de bodems van de zuigers en de wanden van de interne verbrandingskamers grondig te reinigen. Roet bevat een grote hoeveelheid giftige stoffen en u moet er goed op letten dat ze niet in de luchtwegen terechtkomen. Om dit te doen, wordt roet goed gesmeerd met kerosine.

Om het potentieel van de motor op de GAZ-53 te vergroten, is het noodzakelijk om regelmatig de zuigerveren en hoofdlagers van de krukas te vervangen. De voeringen worden vervangen wanneer er een significante daling van de motoroliedruk is. Drijfstanglagers moeten indien nodig ook worden vervangen.

Het is ook noodzakelijk om de holtes van de drijfstangtappen van de krukas grondig te reinigen. Als ze niet goed worden schoongemaakt, leidt dit tot snelle slijtage van de drijfstanglagers.

Als het olieverbruik 400 g per 100 km begint te overschrijden, is het tijd om de zuigerveren te vervangen. Het is noodzakelijk om een set ringen te installeren, die bestaat uit een gietijzeren compressiering en een set stalen schijven.

Bij het vervangen van ringen op cilindervoeringen is het raadzaam om het ongedragen deel van de riem te verwijderen, evenals de cilinderkoppen en zuigerkronen te reinigen van koolstofafzettingen.

Het gasdistributiemechanisme vereist ook periodieke controles. Stel indien nodig de klepspeling af en reinig deze van roet. De spelingen hoeven alleen te worden gecontroleerd bij een stationaire motor, met de duwer volledig omlaag.

De GAZ 53-motor heeft dezelfde storingen als op een andere benzinemotor. Maar zo verschijnen ze niet, daar moet een reden voor zijn.Denk aan storingen en hun oorzaken:

Storingen en oorzaken kunnen lang worden opgesomd, daarom worden de meest typische als voorbeeld genomen.

Revisie van de ZMZ 53-motor is noodzakelijk in gevallen waarin:

-

De motor klopt, er is lage druk in het smeersysteem;

Nieuwe motor voor GAZ 53 vrachtwagen

Je kunt nogal wat redenen opnoemen, er zijn veel verschillende nuances. De revisie van ZMZ 53 omvat de volgende stappen:

- Het verwijderen van de motor;

- wassen onderdelen;

- Demontage en troubleshooting van alle onderdelen van de verbrandingsmotor;

- Slijpen van de krukas (als deze onderhevig is aan slijpen);

- Vervangen van de nokkenasbussen, indien nodig, met hun daaropvolgende inzet;

- Leppen van kleppen;

- bijeenkomst;

- Inrijden van de verbrandingsmotor;

- Installatie op een auto;

Het proces van het installeren van de motor op een vrachtwagen

In de regel worden tijdens de reparatie onderdelen vervangen:

- Zuigergroepmontage (cilinders, zuigers, zuigerveren, pennen, borgringen van zuigerpennen);

- Drijfstang en hoofdvoeringen van de krukas;

- Oliekeerringen, pakkingen, zeskantige oliepompaandrijving, pakkingen voor hulzen;

- Oliepomp;

- Nokkenas en krukastandwielen;

- Klepsteelafdichtingen.

De kleppen in de cilinderkop, de nokkenas worden vervangen als deze onderdelen slijten. De krukas heeft 6 reparatiematen en moet worden vervangen wanneer deze niet meer vatbaar is voor slijpen. U kunt de motor met uw eigen handen repareren, de reparatiehandleiding van de GAZ 53 beschrijft het apparaat in detail en geeft advies over het demonteren en monteren van de verbrandingsmotor.

Motorapparaatschema voor gas 53

De Gorky Automobile Plant GAZ 53 was niet uitgerust met een in Minsk gemaakte D-245-motor, maar vrachtwagenbezitters installeerden veel van deze motoren zelf of maakten gebruik van de diensten van bedrijven die gespecialiseerd waren in installatie. De dieselmotor heeft een grotere hulpbron dan de ZMZ 53, maar vroeg of laat moet deze ook worden gerepareerd - perpetuum mobile bestaat nog niet.

Om ervoor te zorgen dat de D-245-motor langer meegaat, moet u de technische staat ervan bewaken en op tijd onderhoud plegen.

Een voorbeeld van een geïnstalleerde D-245-motor

- Ververs de motorolie elke 10 duizend kilometer;

- Controleer het koelvloeistofpeil in de radiateur;

- Tap regelmatig bezinksel af van het grove brandstoffilter;

- Vervang elke 25 duizend kilometer het brandstoffijnfilter;

- Vervang het luchtfilter na 80 duizend kilometer of als het verstopt raakt;

- Controleer voor elke rit het oliepeil in het carter;

- Voer een controle-aanscherping van de cilinderkop uit op een hete verbrandingsmotor na 2000 km na reparatie en periodiek om de 40 duizend km run;

- Stel de kleppen elke 20 duizend km af, na elke reparatie die verband houdt met het verwijderen van de cilinderkop, als de klep klopt.

De D-245-dieselmotor heeft een lange levensduur en kan vóór revisie 400-500 duizend km lopen. Maar vanwege de slechte kwaliteit van brandstof en motorolie, oververhitting en overtreding van de werkingsregels (overbelasting, te hard rijden), treden er verschillende storingen op. Het is niet nodig om grote reparaties uit te voeren, maar lopende (deel)reparaties moeten wel worden uitgevoerd.

Omdat iedereen hier van straight-six houdt, vond ik een interessant artikel over het bedenken van de meest gebalanceerde motor! Bespreken!

Het is al lang gebruikelijk dat de GAZ 51 - 52-motor als zwak en onbetrouwbaar wordt beschouwd. Het belangrijkste nadeel zijn zwakke drijfstanglagers. Elke chauffeur weet het - je zet de vrachtwagen op zijn maximale snelheid - 70 km per uur - en je kunt meteen naar de begeleider. Ook ik als eigenaar kwam dit vuile trucje tegen.

Waarom gebeurt dit? Niemand weet het exacte antwoord. Sommigen zeggen dat de motor, de, oud, voor de oorlog was ontworpen, hij was niet ontworpen voor hoge snelheden.Anderen zoeken de oorzaak in asymmetrische drijfstangen, anderen verwijten slechte montage en slechte oliën, geavanceerde wijzen op een lange zuigerslag - dat is waar de hond begraven ligt - middelpuntvliedende kracht vernietigt de voeringen bij hoge snelheden. Het algemene resultaat: rotzooi - de motor! Dat is het ding - de GAZ 53-motor!

Voor 5 jaar dagelijks gebruik heb ik de motor 6 keer gerepareerd. Om eerlijk te zijn, ik heb het! Natuurlijk werd ik al die tijd gekweld door de gedachte waarom dit gebeurt. Ik heb alles geprobeerd. De motor is gerepareerd door coole specialisten, en niet veel, later heb ik het zelf geleerd, maar het resultaat is hetzelfde - de voeringen vliegen!

Ik begon logisch te denken. Oud motorontwerp? Onzin! Niet veel anders dan moderne.

Symmetrisch-asymmetrische drijfstangen verschillen millimeters van elkaar - hier kan geen probleem zijn.

Een uitstekende montage van de motor is geen garantie voor een betrouwbare werking, dus dat is iets anders. Waarin? Misschien is het echter de lange slag van de zuiger - 110 millimeter? Hoe zit het dan met diesels? Hun ontwerpkenmerk is precies de lange zuigerslag, en 120 en 160 millimeter, en niets - werken geweldig.

Toen ik de GAZ 52-motor met andere begon te vergelijken, bijvoorbeeld met de Zhiguli, vielen mij enkele details op - de drijfstangtappen van de GAZ 52-krukas hebben één gat voor de toevoer van smeermiddel en de Zhiguli hebben er twee! Ja, dat betekent dat een draaiende motor meer smeermiddel nodig heeft! Hoe zit het met anderen? Is het omdat de GAZ 52-voeringen vliegen omdat ze geen smering hebben?

EN JE HEBT EEN HANDMATIG BEEST! ONKOOPBARE MOTOR GAZ 52!

Denk voor jezelf. De drijfstangtappen van een motor met lange slag ondergaan een enorme centrifugale belasting en worden gesmeerd met EEN gat. De in de voering gesneden oliekanalen zorgen voor een constante toevoer van olie onder druk naar het gehele oppervlak van de voering en de ashals. In dit geval wordt de as praktisch niet gesmeerd met olie, maar drijft deze eenvoudig in olie boven het oppervlak van de voering.

En alles. Vanaf dat moment was het grootste probleem van de GAZ 52-motor verdwenen. Hij werd onsterfelijk! De volgende 5 jaar van dagelijks gebruik in hitte en kou, op het spoor en in de bergen toonden aan dat de motor op geen enkele manier onderdoet voor de modernste units! Snelheden van meer dan 120 km worden door het voormalige "lelijke eendje" gemakkelijk getolereerd. Kun je je voorstellen? De GAZ 52-motor werkt lange tijd probleemloos op maximale snelheid!

Mijn eigen prestatie beviel me niet eens, maar verbaasde me. Het eeuwige probleem, zo blijkt, is zo eenvoudig opgelost! Geen modificaties aan de motor, maar alleen de revisie van de voeringen!

Waar dachten de ontwerpers van GAZ aan toen ze zagen hoe duizenden vrachtwagens eindeloos stil staan bij reparaties? Dit is nu het belangrijkste mysterie voor mij.

Een andere "uitvinding" (val gewoon niet van je stoel!) is de installatie van de blokkop ZONDER PAKKING. Het feit is dat de cilinders van de GAZ 52-motor zo dicht bij elkaar staan dat hun pakking op deze plaatsen soms "doorbreekt". Het blok en de cilinderkop worden gekoeld met water en de pakking brandt bij een constante bedrijfstemperatuur van 2000 graden tussen de cilinders gewoon door. Ik heb de kop van het blok op koelpasta "geplant", helaas weet ik de naam niet. Het is beter om de blokkop te installeren van een gasmotor met een compressieverhouding van 7,2. Uitlaatkleppen met natriumvuller van GAZ 53, ze zijn hittebestendig, maar dikker, je hoeft alleen de klepbussen uit te breiden van 8 naar 11 millimeter. Ze "gaan" op elke benzine, inclusief "Extra".

Al deze wijzigingen zijn ook van toepassing op de GAZ 69 en M 20 Pobeda-motoren.

En natuurlijk is motorolie ALLEEN SYNTHETISCH! Wat heet, voel het verschil! Ga een beetje kapot en vul na een simpele "kunststof" niet hoger dan 5/15, en je zult begrijpen hoe al deze geroemde motoren van modieuze auto's hun "paarden" geven!

Over het algemeen veranderde de motor na deze eenvoudige manipulaties op magische wijze. Het werk begon rustig en gestaag. De maximale snelheid en het vermogen zijn duidelijk zo sterk toegenomen dat er geen achtcilinder GAZ 53 nodig is.Na dergelijke aanpassingen "spurtte" de motor zonder problemen 200 duizend km af.Misschien was ik er nog meer vandoor gegaan, maar ik heb mijn ZIM verkocht en van het verdere lot weet ik niets.

De GAZ 52-motor is de eenvoudigste, goedkoopste en meest betrouwbare eenheid tot nu toe! Denk zelf na: het blok is zeer stabiel - gietijzer, de mouwen zijn niet dun "nat", maar geperst. Er zijn geen kettingen, stangen, spanners, dempers, balancers, rollen en andere shit!

Het is duidelijk dat de race om snelheid en efficiëntie moderne motoren gewoon onbruikbaar maakt. Ik denk dat het te vroeg is om de GAZ 52-motor af te schrijven voor schroot, hij kan (en beter dan andere!) werken aan auto's, boten, laders, enz. Vooral in de particuliere sector, waar er geen manier is om geld te verspillen aan dure reparaties. En er zijn weinig reserveonderdelen voor en het is niet moeilijk om ze te krijgen. Het is jammer dat de hoge heren van de auto-industrie zulke duidelijke voordelen van oude betrouwbare technologie niet begrijpen.

En vooral. Met een doordachte montage is de GAZ 52-MOTOR ONMOGELIJK!

Opmerkingen over Zyklon, silverbug en foton zijn welkom!

GAZ 52 vrachtwagens zijn een symbool van het Sovjettijdperk. De krachtbronnen die op deze voertuigen zijn geïnstalleerd, zijn zo betrouwbaar dat ze tegenwoordig populair zijn bij veel automobilisten. De zescilinder-in-lijn gas 52-motor kan met succes op benzine en LPG lopen. Het belangrijkste merk benzine is A 72. Na de modernisering van de cilinderkop werd de compressieverhouding verhoogd, waardoor de motor overschakelde naar het verbruik van A-76 benzine. Voor het gemak van bestuurders is een digitale aanduiding "76" op het lichaam van de nieuwe kop gestempeld.

De nieuwe aanduiding van dit krachtapparaat is GAZ 52-01. Deze markering werd hem toegewezen als gevolg van de modernisering van de GAZ-51-motor. Het hoofddoel was bereikt, het maximale vermogen van de geforceerde GAZ 52-motor werd gelijk aan 75 pk.

Lijst met doelwijzigingen in het ontwerp:

- De vernieuwde zuigers zijn gemaakt van AL-30 aluminiumlegeringen met een hoog siliciumgehalte.

- Bij de vervaardiging van lagerschalen (drijfstang, hoofd) worden unieke technologieën gebruikt. De blanks bestaan uit: staalband, koper-nikkellaag, loodlegering SOS-6/6, die antifrictie-eigenschappen heeft die de slijtvastheid van lagerschalen helpen verhogen.

- Het materiaal voor de productie van uitlaatkleppen is hittebestendig staal 55Kh20G9AN4 of EP-303.

- De K-84MI of K-126E carburateur, bestaande uit twee kamers, werd in het motorontwerp geïntroduceerd.

- Opnieuw ontworpen inlaatspruitstuk.

- Brandstofpomp model B-9B, met een capaciteit van minimaal 140 liter per uur.

- Er is een open ventilatiesysteem geïnstalleerd.

- Het luchtfilter in de gecombineerde uitvoering (traagheidsolie). Het filterelement is gemaakt van hoogwaardig nylon.

De compressieverhouding bleef ongewijzigd - 6,2. Om te verenigen met de componenten en onderdelen van de motoren van de GAZ-53-familie, zijn veel elementen niet veranderd. Lijst met relevante verenigde onderdelen en samenstellingen:

- krukas;

- cilinderblok;

- gaspijpleidingen;

- carter van het smeersysteem;

- carter ventilatie filter;

- start verwarming enz.

Technische kenmerken van de GAZ 52-motor

In 1978 heeft de fabrikant een speciaal begeleidend document "Operating Guide GAZ-52" uitgegeven. Hier werden de bedrijfsparameters in detail beschreven, evenals aanbevelingen voor het onderhoud en het gebruik van deze verbrandingsmotor.

Het is bekend dat de GAZ 52-krachtbron de volgende kenmerken heeft:

- verliest stabiliteit bij het werken met hoge snelheden;

- brandstofverbruik, motorolieverbruik en de mate van slijtage zijn direct gerelateerd aan de bedrijfstemperatuur van de motor.

Op basis hiervan worden de volgende aanbevelingen aan chauffeurs gegeven:

- Zorg ervoor dat de koelvloeistoftoevoer tussen 80 en 90°C is.

- Als de omgevingstemperatuur daalt, bescherm dan de radiatorroosters van de motor tegen de kou met een speciale isolerende hoes.

- Bij het overschakelen op A-76 benzine is een passende aanpassing van de ontstekingshoek vereist.

De meest voorkomende storing in deze verbrandingsmotor is altijd beschouwd als voortijdige slijtage van de drijfstanglagers wanneer het voertuig met hoge snelheden wordt gebruikt. Dit was zijn zogenaamde achilleshiel. Deze tekortkoming bracht chauffeurs veel problemen en veel problemen.

Het punt is dat in deze delen slechts één gat was voorzien voor de doorgang van smeervloeistof, wat niet genoeg was voor deze eenheden. Een goede oplossing waren de tips van ervaren monteurs. Ze stelden voor om liners te gebruiken die waren geleend van de ZIL-130. Deze onderdelen passen perfect qua maat i.p.v. oude samples. Het materiaal voor de vervaardiging van voeringen van ZIL 130 is een legering van staal en aluminium. Dit materiaal is zo hard dat het onmogelijk is om thuis een extra gat te boren waar motorolie doorheen kan. Een uitstekende oplossing was het maken van speciale groeven in de bovenste zachte metaallaag. Door het verschijnen van groeven met een breedte en diepte van 2 millimeter is de doorlaat van het smeermiddel aanzienlijk verbeterd.

Tip: Om te voorkomen dat er olie door het gat in de drijfstang lekt, is het aan te raden deze met geïmproviseerde middelen te verstoppen. Een klein stukje folie is bijvoorbeeld voldoende.

Na het draaien van de buisjes werd een significante afname van de oliedruk in het smeersysteem opgemerkt, waardoor het voertuig niet met verhoogde krukassnelheden (minder dan 70 km/u) kon worden gebruikt. Wat hielp? De GAZ 52-motor werd volledig onverwoestbaar, nadat er gewerkt was om de openingen tussen de tandwielen in de oliepomp te verkleinen, waardoor de druk in het smeersysteem merkbaar toeneemt.

Het groeven van drijfstanglagers is niet de enige innovatie die de prestaties van een verbrandingsmotor kan verbeteren.

- Om de druk in het smeersysteem te verhogen, worden ook de parameters van de oliepomp gewijzigd - de hoogte ervan wordt vergroot, naar het voorbeeld van de zogenaamde "dubbeldekspompen" die worden gebruikt in militaire uitrusting (in aandrijfeenheden geïnstalleerd op de BTR -50). Het ontwerp van de pomp wordt aangevuld met extra standaard tandwielen. Hierdoor zorgt een grote pomp voor een motoroliedruk in het systeem van minimaal 6 atmosfeer.

- Om het gewicht te verminderen en de wrijvingskrachten van de zuigers te verminderen, moet u hun lengte verkleinen (de "rokken" afknippen). Hiervoor worden geen inheemse zuigers gebruikt, maar geleend van de Moskvich-412-auto. Dit zal de spanning op de krukaslagers helpen verminderen.

Voordelen als gevolg van gewichtsvermindering van de zuiger:

- de werking van de aandrijfeenheid is gestabiliseerd;

- geluidseffecten worden verminderd;

- snelle reeks revoluties;

- vermindering van het brandstofverbruik.

Interessant: sommige monteurs oefenen met het installeren van de cilinderkop zonder de gebruikelijke pakking. Het valt op dat de afstand tussen de cilinders hier erg klein is. Met korte tussenpozen is de cilinderkoppakking niet bestand tegen ultrahoge temperaturen van 2000 ° C en brandt volledig uit. In plaats van een pakking wordt voorgesteld om een speciale hittebestendige pasta te gebruiken.

Tip: Naast de vermelde upgrades adviseren de vakmensen om de aanbevolen minerale kwaliteiten motorolie te vervangen door hoogwaardige synthetische stoffen in het smeersysteem van de GAZ 52-motor.

Na dergelijke eenvoudige upgrades waren de belangrijkste problemen van de GAZ 52-motor volledig verdwenen. Nu is hij onder alle omstandigheden niet bang voor dagelijks gebruik bij het maximale krukastoerental:

- Hitte, vorst, scherpe sprongen in de omgevingstemperatuur.

- Wegdek van diverse kwaliteit (van glad asfalt van snelwegen tot kapotte landwegen).

- Rijden op een vlakke ondergrond, maar ook op wegen met scherpe afdalingen en beklimmingen.

Belangrijk: de informatie die in het vorige gedeelte is geplaatst, bevat gegevens die zijn gebaseerd op de aanbevelingen van ervaren autobezitters die de GAZ 52-motor hebben geforceerd.

De belangrijkste voordelen van GAZ 52-motoren:

- eenvoud van ontwerp;

- relatief lage kosten;

- betrouwbaarheid;

- lange levensduur (meer dan 200.000 km);

- de afwezigheid van complexe apparaten, zoals kettingen, stangen, spanners, dempers, balancers, rollen, enz.

Met versnellingsbak en koppelingsmechanisme in langsdoorsnede:

1. Benzinepomp; 2. Radiatorkraan; 3. Koppelingsmechanisme; 4. Versnellingsbakbehuizing; 5. Gasleiding; 6. Koelvloeistofafvoeraandrijving; 7. Carburateur K-126I; 8. Luchtfilterfilter.

GAZ 52 motor in doorsnede:

1. Aftapplug; 2. Olie-ontvanger; 3. Voerman; 4. Ventilatie; 5. Oliepomp; 6. Verwarmingsapparaat; 7. Bobine; 8. Grof filter.

De aandrijfeenheid is op het frame van het voertuig gemonteerd. De bevestiging gebeurt op 4 punten op de plaatsen van speciale steunkussens van rubber met gevulkaniseerde metalen versterkingsinzetstukken. De poten van het motorhuis zijn stevig bevestigd aan de steunen.

Gebruik bij het bevestigen van het motorhuis:

- speciale bouten;

- haakjes;

- afstandsbussen;

- metalen tractie;

- noten;

- ringen;

- rubberen pakkingen van dezelfde dikte, enz.

De openingen tussen de poten van het motorhuis en de steunen worden geëlimineerd door de schroefdraadverbindingen stevig vast te draaien.

Het assortiment onderhoudswerkzaamheden voor de GAZ 52-motor omvat de volgende items:

- Controleren van de betrouwbaarheid en aandraaien van de bevestigingen van werkende eenheden en onderdelen.

- Demontage en wassen van het filterelement van het brandstofcarter.

- Zorg ervoor dat de vrije slag van het koppelingspedaal 34 - 45 mm is.

- Controleren en extra aandraaien van de motorbevestigingsbouten aan de steunblokken.

- Visuele inspectie van de oliekoeler, slangen, kraan op eventuele lekkage.

- Controle van de dichtheid van de verbindingen van de elementen van het voedingssysteem.

- Spoelen van de zeef van de injectiepomppomp.

- Motorolie vervangen in een GAZ 52 motor.

- Reiniging van grove en fijne oliefilterhuizen, vervanging van filterelementen.

- Controle van de staat van de carterventilatiebuis van de aandrijfunit.

- Controle van het aandraaien van de cilinderkopbevestigingen (deze handeling wordt uitgevoerd wanneer het motorhuis volledig is afgekoeld).

De motorolie in de GAZ 52-motor moet worden ververst na een afgelegde afstand van 5 - 7.000 kilometer. Het interval tussen deze bewerkingen verandert in de richting van afname / toename, afhankelijk van de ernst van de bedrijfsomstandigheden van het voertuig. De hoeveelheid die voldoende is om het smeermiddel in de GAZ 52-motor te vervangen, varieert van 7 tot 8 liter.

De lijst met aanbevolen soorten motorolie voor de GAZ 52-motor:

- minerale motorolie voor alle weersomstandigheden AS-8 (M-8B);

- halfsynthetische Lukoil, Gazpromneft.

Door de stijgende benzineprijzen wint de installatie van LPG aan populariteit bij tal van autobezitters. De automarkt biedt verschillende configuraties van gasapparatuur voor carburateurmotoren, HBO van de eerste of tweede generatie is het meest geschikt. Als de bestuurder bekwaam is om met zijn eigen handen reparaties uit te voeren, zal het installeren van gasapparatuur in een auto die is uitgerust met een GAZ 52-motor geen bijzondere problemen veroorzaken.

De gastoevoerslang wordt via een speciale adapter aangesloten op de verbrandingsmotor van de carburateur. Door de lage druk in het ICE-spruitstuk komt vloeibaar gas in de carburateurdispenser.

LPG-apparatuur bestaat uit de volgende componenten:

- Gascontainer (cilinder).

- Slangen.

- Filter.

- Multiklep.

- Ventiel.

- Verloopstuk.

- Mixer.

- dispenser.

- Schakelaar.

- Benzine klep.

Voor de GAZ 52-motor worden meestal propaan-butaanmengsels of methaan als gasbrandstof gebruikt. De meest voorkomende locatie van een cilindrische cilinder is extern, onder de bodem van het voertuig. Afhankelijk van het geselecteerde gas verschillen cilinders in volume en algemene configuratie. Propaan-butaanmengsels worden gevuld in containers met een volume van 45 - 50 liter, de gasdruk daarin is 15 atmosfeer.Methaan wordt gevuld in volledig metalen containers die bestand zijn tegen een druk van 150 - 200 atm.

Belangrijk: Bij het vullen met vloeibaar gas worden de cilinders tot 80% van hun volume gevuld. Dit is nodig voor de veiligheid.

Reserveonderdelen voor Lviv autoladers AP-40814, 4014, 4045 met GAZ-52 motor. Reserveonderdelen voor laders LZA AP-4081, 40810, AP-41015, AP-41030 Lev met D-243 diesel. Reserveonderdelen voor autoladers AP-40811, 40816 met D-144-motor.

Motorzuigers GAZ-51, GAZ-52 van Lviv-laders AP-4014, 40814, 4045, 4043 zijn gemaakt van een warmtebehandelde aluminiumlegering. De onderkant van de zuiger is plat, de rok is ovaal, verkregen door de zuiger langs het kopieerapparaat te slijpen. De hoofdas van het ovaal bevindt zich in een vlak loodrecht op de as van de zuigerpen, d.w.z. in het werkvlak van zijdelingse krachten op de zuiger. De ovaliteitswaarde is 0,29 + 0,05 mm.

Om de zuigerrok veerkrachtig te maken is er een U-vormige gleuf in gemaakt. De ovale vorm en U-vormige gleuf maken het mogelijk om de GAZ-51, GAZ-52 zuigers naar de cilinders te selecteren met een minimale speling in de richting van de zijdelingse krachten die op de zuiger werken (loodrecht op de as van de zuigerpen) en een aanzienlijk grotere speling in de richting waarin geen zijdelingse krachten zijn (parallel aan de aszuigerpen).

Dit vermindert het geluid van de koude motorzuigers en elimineert ook de mogelijkheid van zuigerslijtage wanneer de motor op volle belasting draait.

Dit laatste wordt verklaard door het feit dat wanneer de GAZ-51, GAZ-52-zuiger wordt verwarmd, vanwege de ovale vorm van de rok en de U-vormige gleuf, de uitzetting van de zuigerrok in verschillende radiale richtingen niet hetzelfde is : langs de as van de zuigerpen zet de zuiger meer uit dan in de richting loodrecht op de as van de zuigerpen.

Als gevolg hiervan wordt de zuigermantel na verwarming bijna cilindrisch en wordt de opening tussen de zuiger en de cilinder in verschillende radiale richtingen gelijk gemaakt.

Op de kop van de zuiger GAZ-51, GAZ-52 zijn vijf ringvormige groeven bewerkt: de bovenste is de smalste - om de warmteoverdracht van de zuigerbodem naar de bovenste compressiering te verminderen en zo het temperatuurregime van deze ring; compressieringen zijn geïnstalleerd in de tweede en derde groeven, olieschraapringen zijn geïnstalleerd in de twee onderste groeven.

In de groeven voor de olieschraapringen worden gaten geboord waardoor de door de olieschraapringen uit de cilinderspiegel verwijderde olie in de zuigerholte wordt afgevoerd en vandaaruit

- in het motorcarter.

Verstopping of verstopping van deze gaten met roet- of teerachtige afzettingen leidt tot een sterke toename van het olieverbruik, omdat in dit geval een grote hoeveelheid ervan doordringt

in de ruimte boven de zuiger en verbrandt daarin.

In het middelste deel van de zuiger GAZ-51, GAZ-52 Lviv-heftrucks AP-4014, 40814, 4045, 4043 bevinden zich twee nokken met gaten voor de zuigerpen. Binnen de nokken, aan de uiteinden, zijn ringvormige groeven gefreesd (één in elke nok), ontworpen om borgringen erin te installeren.

De diameter van het gat voor de zuigerpen in de zuigernokken is 22 mm.

Onder de nokken in de zuiger bevinden zich twee nokken om het gewicht van de zuigers aan te passen. Standaard maat zuigergewicht 450±2 g.

Om het inlopen van de cilinders te verbeteren, worden de GAZ-51, GAZ-52 zuigers na de laatste bewerking onderworpen aan contactvertinning. De dikte van de halve laag is 0,004-0,006 mm.

De zuigers zijn zo in de motor geïnstalleerd dat de U-vormige gleuf op de rok van de kleppen af is gericht.

Zuigerveren van de GAZ-51, GAZ-52 motor

Er zijn vier zuigerveren: twee compressie- en twee olieschrapers. Alle ringen bevinden zich boven de zuigerpen.

Elke ring is gemaakt van een individuele gietijzeren niet-ronde vorm, die zorgt voor een fijnkorrelige, slijtvaste structuur van gietijzer, en hun niet-ronde vorm - een ongelijkmatige verdeling van ringdruk op de cilinderwanden (met een geleidelijke drukverhoging op het slot). Het slot van alle ringen is recht.

De lage hoogte van de compressieringen GAZ-51, GAZ-52 en hun hoge elasticiteit, evenals de ongelijkmatige drukverdeling op de cilinderwanden, zorgen voor een goede dichtheid van de ringen wanneer de motor bij alle krukassnelheden draait.

Omdat de bovenste compressiering onder zwaardere omstandigheden werkt en daarom sneller verslijt dan de andere ringen, wordt het buitenste cilindrische oppervlak onderworpen aan poreuze verchroming, wat de slijtvastheid van de ring 3-4 keer verhoogt.

De totale dikte van de verchroomde laag is 0,10-0,15 mm, de dikte van poreus chroom is 0,04-0,06 mm. Door de poreuze verchroming van de bovenste compressiering wordt ook de slijtvastheid van de overige drie zuigerveren en cilinders iets verhoogd. Zo wordt de levensduur van de ringen voordat ze door nieuwe worden vervangen aanzienlijk verlengd.

Het buitenste cilindrische oppervlak van de tweede compressiering en beide olieschraapzuigerringen GAZ-51, GAZ-52 zijn onderworpen aan

elektrolytisch vertinnen. De dikte van de coatinglaag is 0,005-0,010 mm.

Zuigerveren moeten drie functies tegelijk vervullen:

- zorg voor dichtheid van de cilinder (laat geen gassen uit de cilinder in het carter komen);

- verdeel de oliefilm over het cilinderoppervlak en voorkom dat olie in de verbrandingskamers komt;

- warmteoverdracht van de zuigerkop naar de cilinderwanden.

Ringen kunnen deze functies alleen uitvoeren als ze goed om de cilinderspiegel passen en er een bepaalde druk op uitoefenen.

Verlies van elasticiteit door de ringen en verstopping van gleufachtige sleuven in de olieschraapringen met roet- of harsachtige afzettingen leidt tot een sterke toename van het olieverbruik en tot een afname van het motorvermogen. De verslechtering van de dichtheid van de ringen wordt gedetecteerd bij een draaiende motor door een verhoogde doorgang van gassen in het carter.

Gaslekkage en verhoogd olieverbruik zijn tekenen van slijtage van de zuigerveren en de basis voor vervanging.

Zuigerpennen GAZ-51, GAZ-52

Zuigerpennen van de GAZ-51, GAZ-52-motor van Lviv-laders AP-4014, 40814, 4045, 4043 zwevend type, hol. Ze zijn gemaakt van staalkwaliteit 45. Het buitenoppervlak van de vingers is gehard door hoogfrequente stromen tot een diepte van 1-1,5 mm tot een hardheid van HRc = 58-65.

De buitendiameter van de pistonpen is 22 mm, de binnendiameter is 14,8 mm, de lengte is 70 ± 0,1 mm.

De zuigerpen, die alleen door axiale bewegingen wordt vastgehouden door twee borgringen, kan tijdens de werking van de motor vrij roteren in de zuigernaven en in de bovenste kop van de drijfstang; daarom slijt de zuigerpen over de gehele lengte licht en gelijkmatig.

Om te voorkomen dat de zuigerpennen GAZ-51, GAZ-52, die tijdens bedrijf grote dynamische belastingen waarnemen, worden geselecteerd op de zuigers en drijfstangen met de minimale openingen die nodig zijn om een normale smering te garanderen.

Tegelijkertijd wordt er rekening mee gehouden dat de opening tussen de zuiger en de pen tijdens bedrijf (dwz bij verhitting) toeneemt vanwege de hogere uitzettingscoëfficiënt van de aluminiumlegering (waaruit de zuiger is gemaakt) in vergelijking met staal (waar de pin van is gemaakt).

Daarom is de diameter van de gaten voor de zuigerpen van de GAZ-51, GAZ-52-motor in de zuiger iets kleiner gemaakt dan de diameter van de vinger zelf. Daarom zit de vinger bij normale kamertemperatuur in de zuiger niet met een opening, maar met een lichte interferentie, die verdwijnt wanneer de zuiger wordt verwarmd (in werkende staat) en in plaats daarvan verschijnt er een opening.

Borgringen voor de zuigerpen van uitlaatmotoren tot 1955 waren gemaakt van staalband. Echter, in verband met vanwege onvoldoende betrouwbaarheid van hun werking (breuk bij de oren, uit de groeven duwen door de zuigerpen), wat leidde tot slijtage van de cilinderspiegel, schakelde de fabriek sinds 1955 over op de productie van draadborgringen met antennes die licht gebogen waren om de kant.

Deze ringen passen dieper en daardoor beter in de zuigergroeven dan platte ringen. Ze worden in de groeven geïnstalleerd, zodat de gebogen antennes naar buiten worden gedraaid.Draad en platte borgringen zijn niet uitwisselbaar.

Drijfstangen GAZ-51, GAZ-52

De drijfstangen van de GAZ-51, GAZ-52 motoren van de Lviv AP-4014, 40814, 4045, 4043 heftrucks zijn van staal, gesmeed, I-sectie. De onderste koppen van de drijfstangen zijn asymmetrisch ten opzichte van de stang van de drijfstang en de bovenste kop van de drijfstang (verschoven met 3 mm). De korte arm van de onderste kop van de drijfstangen van de eerste, derde en vijfde cilinder is naar het voorste uiteinde van het blok gericht en de tweede, vierde en zesde cilinder naar achteren.

1. Drijfstangen van de motor GAZ-51, GAZ-52

a - voor de eerste, derde en vijfde cilinder; b - voor de tweede, vierde en zesde cilinder.

De onderste kopkap is bevestigd aan de GAZ-51, GAZ-52 drijfstang met twee gepolijste bouten en moeren, die elk afzonderlijk zijn vastgemaakt. Het vlak van de connector van het deksel en de drijfstang loopt langs de diameter van het gat voor de voeringen (loodrecht op de as van de drijfstang).

De exacte relatieve positie van de dop en drijfstang wordt verzekerd door het geslepen cilindrische deel van de drijfstangbouten, die glijdend passen in de gaten van de dop en drijfstang.

Het gat voor de voeringen in de onderste kop van de drijfstang is compleet met een deksel verwerkt. Om te voorkomen dat de bereikte nauwkeurigheid van de gaten voor de voeringen wordt geschonden, moet u daarom opnieuw rangschikken

doppen van de ene drijfstang naar de andere kunnen dat niet zijn.

Om de mogelijkheid van onjuiste montage van de GAZ-51, GAZ-52 drijfstangen met deksels tijdens motorreparatie uit te sluiten, wordt een nummer dat overeenkomt met het cilindernummer op de onderste kop van elke drijfstang en op het deksel geslagen bij het monteren van motoren op de fabriek.

Zorg er bij de montage voor dat de aangegeven nummers op het deksel en op de kop van de drijfstang hetzelfde zijn en zich aan dezelfde kant bevinden.

Als tijdens reparatie een nieuwe drijfstang op de motor wordt geïnstalleerd, moet het bijbehorende nummer op de drijfstang en het deksel worden geplaatst voordat het deksel wordt verwijderd. Dit elimineert de mogelijkheid van fouten tijdens de daaropvolgende montage van de drijfstang.

Bij de juiste onderlinge plaatsing van het deksel en de drijfstang bevinden de nesten daarin voor de bevestigingsuitsteeksels van de voeringen zich aan één zijde (bij dezelfde verbinding).

De onderste koppen van de drijfstangen GAZ-51, GAZ-52 zijn uitgerust met dunwandige verwisselbare stalen babbit-voeringen.

In de bovenste koppen van de drijfstangen worden dunwandige (1 mm dikke) bussen geperst, gerold uit tinbrons van de kwaliteit OTS 4-4-2.5. Na het inpersen zetten de bussen uit tot

diameter 22+mm.

Om de zuigerpen te smeren, is er een uitsparing in de bovenste kop van de drijfstang en een rond gat in de bus dat daarbij past.

Op het punt van overgang van de onderkop in de stang werd een gat gemaakt met een diameter van 1,5 mm, waardoor een keer voor elke omwenteling van de krukas (wanneer het gat samenvalt met het oliekanaal in de krukas), een oliestraal wordt uitgeworpen, waardoor de cilinderwanden worden gesmeerd.

Om de motorbalans te garanderen, worden afgewerkte drijfstangen gemonteerd met doppen in de fabriek op gewicht afgesteld. Het totale gewicht van de drijfstang en de gewichtsverdeling tussen de koppen worden aangepast door de nok op het bovenhoofd en het getij op het deksel van het onderhoofd gedeeltelijk af te snijden. Pasnauwkeurigheid van beide koppen ±2 g.

Alle drijfstangen GAZ-51, GAZ-52 zijn op gewicht verdeeld in de volgende vier groepen:

Gewicht van het onderste hoofd (g) Gewicht van het bovenste hoofd (g) Markeringskleur

De kleurmarkering van de gewichtsgroep wordt aangebracht op het oppervlak van de snede van het getij van het deksel van de onderste kop van de drijfstang.

GAZ-51, GAZ-52 drijfstangen van slechts één gewichtsgroep zijn in één motor geïnstalleerd. Het verschil in gewicht van de drijfstangen van één motor mag niet groter zijn dan 8 g, en het verschil in het gewicht van de sets, die bestaan uit drijfstangen gemonteerd met zuigers, pennen en ringen, mag niet groter zijn dan 14 g. onthouden bij het vervangen van drijfstangen tijdens motorreparatie.

Zuigers en drijfstangen 52-1004 (heftruck AP-4014, 40814, 4045, 4043)

Zuiger en drijfstang van de eerste, derde en vijfde cilinder 52-1004010-A2

Zuiger en drijfstang van de tweede, vierde en zesde cilinder 52-1004011-A2

1 - Zuigereenheid van nominale maat VK52-1004014-A

Zuigersamenstel O82.50 mm VK52-1004014-EP1

Zuigersamenstel O83.00 mm VK52-1004014-LR1

2 - Zuigereenheid O83.50 mm VK52-1004014-NR1

Zuigersamenstel O84.00 mm VK52-1004014-PR1

4 - Zuigerpen 11-6135-A2

5 - Borgring 12-1004022-B

6 - Drijfstangsamenstel van de eerste, derde en vijfde cilinder 51-1004045-01

Drijfstangsamenstel van de tweede, vierde en zesde cilinder 51-1004046-01

7 - Drijfstangbus 12-1004052-A

7 - Drijfstangbus 12-1004052-A

8 - Drijfstangbout 13-1004062-B

10 - Borgmoer 292759-P

| Video (klik om af te spelen). |

Reserveonderdelen voor Lviv-laders 4014, 40814, 40810, 4081, 41030 worden verzonden naar alle steden van Rusland: Kemerovo, Yekaterinburg, Chelyabinsk, Novosibirsk, Ulan-Ude, Kirov, Perm, Krasnoyarsk, Irkutsk, Omsk, Barnaul, Tomsk, Bratsk, Tyumen, Lysva, Novokuznetsk, Miass, Serov, Chita, Berezovsky, Mezhdurechensk, Nizhny Tagil, Biysk, Minusinsk, Satka, Kurgan, Vologda, Nizhny Novgorod, St. Petersburg, Belgorod, Oryol, Kazan, Rostov aan de Don, Voronezh, Bryansk, Krasnodar, Saratov, Moermansk, Tula, Noginsk, Volgograd, Ivanovo, Penza, Cheboksary, Volzhsky, Yaroslavl, Syktyvkar, Izhevsk, Samara, Makhachkala, Volzhsk, Yoshkar-Ola, Sokol, Ufa, Archangelsk, Tvernov, Podolsk, Smolensk, Togliatti, Vladikavkaz, Petrozavodsk, Kursk, Vladimir, Cherepovets, Naberezhnye Chelny, enz.