In detail: gasmotor 53 DIY-reparatie van een echte meester voor de site my.housecope.com.

Deze video laat zien hoe je het zelf kunt doen motor reparatie Gas 53... Gedurende bijna twee uur onthult de auteur van de video stap voor stap de procedure voor het monteren van de motor, beginnend met het voorbereidende werk en eindigend met het apparaat dat volledig klaar is voor installatie op de auto.

De eerste voorbereidende stap is een volledige wasbeurt van alle motoronderdelen. De auteur vertelt in detail over de benodigde materialen en gereedschappen voor de hoogwaardige uitvoering van dit werk.

De volgende voorbereidende fase is de installatie van kleine onderdelen zoals bussen, lagers, oliekeerringen, tapeinden, pluggen, enz. In de loop van de montage vertelt het over de mogelijke nuances die optreden bij het installeren van bepaalde onderdelen. Dit blok beschrijft ook de procedure en functies voor het installeren van de krukas en nokkenas, waarbij de aandrijftandwielen worden uitgelijnd volgens speciale markeringen.

Vervolgens gaat de auteur verder met het beschrijven van de montage van de kruk- en gasdistributiemechanismen. De procedure voor het installeren van drijfstangen, zuigers met ringen, inlaat- en uitlaatkleppen wordt stapsgewijs weergegeven. In dit stadium wordt de oliepomp geïnstalleerd en worden de kopbouten ingeschroefd. Tijdens het montageproces vertelt de auteur van de video het diagram van de beweging van olie in het cilinderblok. De laatste, belangrijke handeling is het monteren en afstellen van het gasverdeelmechanisme, namelijk het plaatsen van pushers, tuimelaars en het afstellen van de openingen.

Daarna wordt de montage van diverse opzetstukken op de motor gedemonstreerd, zoals een pomp, thermostaat, oliefilter, manometer, aansluitleidingen en nog veel meer. Als resultaat is de motor gemonteerd en klaar om op het voertuig te worden geïnstalleerd.

| Video (klik om af te spelen). |

Om de reparatie van de Gas 53-motor te verwaarlozen, moet u altijd een goede technische staat van de motor en zijn constante bedrijfsgereedheid handhaven, evenals de oorzaken elimineren die de slijtage van zijn onderdelen versnellen, de aanbevolen benzine, olie en smeermiddelen gebruiken .

Om de reparatie van de Gas 53-motor te verwaarlozen, moet u altijd een goede technische staat van de motor en zijn constante bedrijfsgereedheid handhaven, evenals de oorzaken elimineren die de slijtage van zijn onderdelen versnellen, de aanbevolen benzine, olie en smeermiddelen gebruiken .

Controleer regelmatig de bevestigingen van de cilinderkoppen aan de cilinderkop en reinig de zuigers en verbrandingskameroppervlakken van koolstofafzettingen. Draai eventueel de HZ bevestigingsmoeren vast. Tap eerst de koelvloeistof uit het koelsysteem.

Om de wederzijdse invloed van het aandraaien van de ene kop op de andere te elimineren, worden vervolgens de bevestigingen van de inlaatleiding aan de HZ losgemaakt. Draai vervolgens de moeren vast waarmee de kop aan de cilinderkop is bevestigd met een koppel van 73-78 met een momentsleutel. Zie afbeelding 1 voor de volgorde van het aandraaien van de moeren waarmee de kop aan de cilinderkop is bevestigd.

Het wordt aanbevolen om de koppen vast te draaien tijdens de eerste drie onderhoudshandelingen en deze vervolgens uit te voeren na elke TO-2. Als u de aanbevolen benzine en oliën gebruikt en het temperatuurregime van de motor in acht neemt, hoeft u de Gas 53-motor niet snel te repareren, als dit al nodig is, en de koolstofafzettingen zullen niet significant zijn en hebben geen invloed op de prestaties van de motor.

Als deze voorwaarden niet worden gevolgd, kan er een koolstoflaag in de motor verschijnen, die detonatie, een afname van het vermogen en in de regel een toename van het brandstofverbruik veroorzaakt. Om koolstofafzettingen te verwijderen, demonteer je de inlaatpijp van de HZ en maak je de zuigerbodems en oppervlakken van de verbrandingskamers schoon.

Als de motor gelode benzine "eet", wordt de koolstofafzetting vóór reiniging bevochtigd met kerosine, zodat deze niet in de luchtwegen terechtkomt. Omdat er veel sterk gif in de sintel zit. De snelle vorming van koolstofafzettingen duidt op een storing van de motor en de reparatie van de Gas 53-motor is noodzakelijk.

Om de levensduur van de motor vóór de eerste revisie tijdens bedrijf te verlengen, wordt aanbevolen om de zuigerveren en hoofdlagerschalen van de krukas te vervangen. Deze moet vervangen worden wanneer de oliedruk op een warme motor onder de 100 kPa zakt bij een krukastoerental van 1200 min, wat overeenkomt met een rijsnelheid van 30-35 km/u.

In dit geval moet de oliekoeler worden uitgeschakeld. Bij het vervangen van de hoofdlagerschalen worden ook de drijfstanglagerschalen gecontroleerd, deze worden alleen vervangen indien nodig. Gelijktijdig met het vervangen van de hoofdlagerschalen worden de holtes van de drijfstangtappen van de krukas gereinigd.

Deze handeling moet zeer zorgvuldig worden uitgevoerd, aangezien de resten van niet verwijderd vuil door de olie naar de drijfstanglagers worden gedragen, wat zal leiden tot krassen en slijtage.

Na het reinigen van de holtes worden de pluggen stevig ingepakt. Zuigerveren worden vervangen als het olieverbruik voor afval meer dan 400 gram per 100 kilometer is. Monteer de benodigde set ringen, bestaande uit de eerste niet-verchroomde gietijzeren compressiering, de tweede uit een set stalen schijven en een set olieschraapringen met niet-verchroomde stalen schijven.

Verwijder bij het vervangen van de ringen de ongedragen uitstekende band in het bovenste gedeelte van de cilindervoeringen (schrapers of ander gereedschap). Gelijktijdig met het vervangen van de zuigerveren worden de cilinderkoppen en zuigerkronen ontdaan van koolstofafzettingen en worden de kleppen tegen de kopzittingen gewreven.

Het gasdistributiemechanisme vereist een periodieke controle en, indien nodig, het afstellen van de klepspelingen, het reinigen van de kleppen van koolstofafzettingen en het slijpen tot aan de zittingen. De spelingen worden gecontroleerd terwijl de motor stationair draait en de stoterstang volledig is neergelaten.

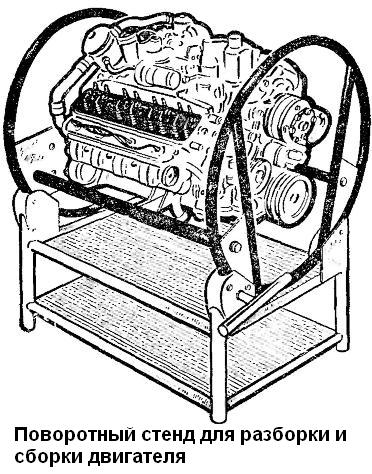

Om de motor te monteren en te demonteren, wordt het motorblok met het koppelingshuis op de standaard bevestigd (zie Fig. 11 van sectie "2.3.1. GAZ-53A en GAZ-66. Demontage van de motor").

Alle motoronderdelen worden gedimensioneerd voor montage. (Tabel 4 zie paragraaf "2.5.1. GAZ-53A en GAZ-66. Afmetingen van de belangrijkste onderdelen, spelingen en dichtheid in motorinterfaces"). grondig uitspoelen, met perslucht uitblazen en afnemen met schone servetten. Alle schroefdraadverbindingen (pennen, pluggen, fittingen, enz.), als ze tijdens demontage zijn losgeraakt of door nieuwe zijn vervangen, moeten op rood lood of loodwitkalk worden geplaatst, verdund met natuurlijke droogolie. Vaste verbindingen (pluggen van het blok en cilinderkoppen) worden op nitrolak geplaatst.

Op een gerepareerde motor mogen niet worden gemonteerd:

- gebruikte splitpennen en splitpennen;

- veerringen die hun elasticiteit hebben verloren;

- verlengde draadbouten en tapeinden;

- moeren en bouten met versleten randen;

- onderdelen met meer dan twee inkepingen of deuken op de draad of gescheurde draden;

- beschadigde pakkingen.

Monteer de motor in omgekeerde volgorde van demontage.

Hieronder vindt u specifieke aanbevelingen en aanvullende vereisten voor motormontage.

Bij vervanging van cilindervoeringen vóór installatie de voering wordt geselecteerd op basis van de aansluiting in het cilinderblok.

De voeringen worden als volgt geselecteerd met behulp van een nauwkeurige metalen liniaal en een set sondes: de voering, die op zijn plaats in het cilinderblok is geïnstalleerd zonder pakkingen, moet tegen het contactoppervlak van het cilinderblok zinken. De liniaal wordt op het pasoppervlak geïnstalleerd en de sonde wordt in de opening tussen de liniaal en het uiteinde van de huls gestoken (Fig. 23). De dikte van de pakking is zo gekozen dat deze na installatie van de voering met de pakking boven het oppervlak van het cilinderblok uitsteekt in het bereik van 0,02 - 0,09 mm.

Rijst.23. Bepaling van de positie van de voering in het cilinderblok

Afdichtingspakkingen worden in verschillende diktes geproduceerd: 0,3; 0,2; 0,15 en 0,1 mm. Afhankelijk van de opening wordt een of andere pakking op de cilindervoering geplaatst, soms wordt de vereiste waarde verkregen door een set pakkingen van verschillende diktes.

Na montage in het cilinderblok worden de voeringen vastgezet met klembussen (zie Fig. 13 van paragraaf "2.3.1. GAZ-53A en GAZ-66. Demontage van de motor").

Een asbestkoord geïmpregneerd met een olie-grafietmengsel wordt gebruikt als achterste oliekeerring op motoren. In de bussen van het cilinderblok en de wartelhouder wordt een koord met een lengte van 140 mm gelegd. Met behulp van het apparaat wordt het snoer met lichte hamerslagen in de aansluitingen gekrompen, zoals aangegeven in Fig. 24. Zonder het apparaat te verwijderen, knipt u de uiteinden van het snoer gelijk met het vlak van de wartelhouderconnector af. De snede moet gelijkmatig zijn, losse eindjes en ongelijkmatige snede zijn niet toegestaan.

Rijst. 24. Plaatsen van de achterste oliekeerring van de krukas in de oliekeerringhouder

Draai de moeren vast waarmee de hoofdlagerkappen zijn bevestigd (koppel 11-12 kgm). Na het aandraaien en splijten van de moeren van de hoofdlagerkappen moet de krukas gemakkelijk en met weinig inspanning kunnen draaien.

Afb. 25. Op het krukastandwiel drukken

Nadat u het krukastandwiel (Fig. 25) hebt ingedrukt met een trekker en een drukhuls, controleert u de axiale speling van de krukas, waarbij u de krukas naar het achterste uiteinde van de motor drukt en een voelermaat gebruikt om de opening tussen het uiteinde te bepalen van de achterste druklagerring en het uiteinde van de voorste hoofdtap van de krukas (fig. 26). De opening moet tussen 0,075 - 0,175 mm zijn.

Rijst. 26. Controle van de axiale speling

Bij de montage van de onderdelen van de drijfstang-zuigergroep moeten de volgende eisen in acht worden genomen.

- Zuigervingers zijn zo gekozen aan de drijfstangen dat bij kamertemperatuur (+ 18°C) een licht gesmeerde vinger soepel beweegt in de drijfstangboring onder een lichte duim.

- Voor montage worden de zuigers in heet water verwarmd tot + 70 ° C.

Het is niet toegestaan een pen in een koude zuiger te drukken, omdat dit kan leiden tot beschadiging van de oppervlakken van de boringen van de zuigerpen en tot vervorming van de zuiger zelf.

Rijst. 27. Verbinden van de drijfstang met de zuiger:

een - voor inbouw in de 1e, 2e, 3e en 4e cilinder; B - 5,6, 7 en 8e cilinder;

1-opschrift op de zuiger; 2-nummer op de drijfstang; 3-markering op het deksel van de drijfstang

Bij de montage zijn de drijfstangen en zuigers als volgt georiënteerd:

- voor zuigers van de eerste, tweede, derde en vierde cilinder moeten de inscriptie op de zuiger en het nummer op de drijfstang in tegengestelde richtingen worden gericht, en voor de zuigers van de vijfde, zesde, zevende en achtste cilinder - in één richting (afb. 27).

- De borgringen van de zuigerpen zijn in de groeven van de zuigernokken geïnstalleerd, zodat de rankbocht naar buiten is gericht.

- Zuigerveren worden geselecteerd op basis van de voeringen waarin ze zullen werken. De opening gemeten op de kruising van de ring die in de huls is gelegd, moet binnen 0,3 - 0,5 mm liggen voor compressie- en olieschraapringen, verchroomd is geïnstalleerd in de bovenste zuigergroef en in de tweede - een vertinde compressiering met een groef aan de binnenzijde naar de bodem.

Voordat ze in de cilindervoeringen worden geïnstalleerd, moeten de verbindingen van de zuigerveren in een hoek van 120 ° met elkaar worden geplaatst en moeten beschermende messing doppen op de drijfstangbouten worden geplaatst om onbedoelde schade aan het oppervlak van de drijfstangtappen te voorkomen .

Zorg er bij het installeren van zuigers in cilindervoeringen voor dat de inscriptie op de zuiger naar de voorkant van het cilinderblok is gericht. Haal de moeren van de drijfstangbouten aan (koppel 6,8 - 7,5 kgm) en zet vast.

Nadat u het tandwiel op de nokkenas hebt gedrukt (Fig. 28), controleert u de axiale speling tussen de drukflens en het uiteinde van het nokkenastandwiel met een voelermaat. De opening moet tussen 0,08 - 0,2 mm zijn.

Rijst. 28. Het tandwiel op de nokkenas drukken

- Zet de zuiger van de 1e cilinder in de positie van het bovenste dode punt (BDP) in de compressieslag.

- Steek de aandrijving van de stroomonderbreker in het gat in het cilinderblok, zodat de gleuf in de aandrijfas langs de motoras is gericht en naar links wordt verschoven, geteld in de richting van het voertuig.

- Bevestig het aandrijfhuis met een houder en een moer zodat de beugel met een schroefdraadgat voor het bevestigen van de schakelaar-verdeler naar achteren is gericht en 23° links van de lengteas van de motor is gedraaid, zoals weergegeven in Fig. 29.

- Voordat u de stroomonderbreker-verdeler op de motor monteert, moet u de opening in de stroomonderbrekercontacten controleren en indien nodig afstellen. De contactopening moet tussen 0,3 en 0,4 mm zijn.

- Draai met behulp van de octaan-correctormoeren het lichaam van de stroomonderbreker-verdeler zodat de pijl op de schaalverdeling nul staat.

- Draai de rotor van de verdeler zodat deze naar de aansluiting van de eerste cilinder wijst. De aansluiting van de eerste cilinder op het deksel van de ontstekingsverdeler is gemarkeerd met het nummer "1".

Plaats de verdelerkap met de draden en sluit deze aan op de bougies in de volgorde van werking van de motorcilinders (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). De ontstekingsvolgorde wordt op het inlaatspruitstuk van de motor gegoten.

Rijst. 29. Installatie van de aandrijving van de stroomonderbreker

Een van de meest legendarische motoren van de Sovjet-auto-industrie kan met recht worden beschouwd als de GAZ 53 of ZMZ 511. Hij heeft de mensen vele decennia met geloof en waarheid gediend. Tot nu toe hebben veel van de afgescheiden hoeken van de Sovjet-Unie deze "niet te doden" krachtbron gebruikt en de GAZ-fabriek produceert er nog steeds reserveonderdelen voor.

De geschiedenis van de interne verbrandingsmotor GAZ 53 begon in 1959, toen ze in opdracht van de Communistische Partij een motor begonnen te ontwikkelen die de verouderde GAZ 51 moest vervangen. Dus, voor de eerste keer, de GAZ 53-auto was in 1961 uitgerust met een power unit nummer 511, en dit ging door tot 1993.

Tijdens de productie van de auto zijn er nogal wat modificaties en experimentele modellen gemaakt. Er werden dus motoren geïnstalleerd - GAZ-53F, GAZ-53A, GAZ-53-12 en ZMZ-511. Er werden ook motormodellen ontwikkeld die niet massaal werden geïnstalleerd, maar werden toegepast in folk-tuning. Onder dergelijke vertegenwoordigers zijn UAZ met een GAZ 53-motor en een Gazelle met een GAZ 53-motor.

Parallel aan de 53e produceerde de Gorky-fabriek een hybride - GAZ 52. Het was een zescilindermotor, die iets tussen de GAZ 51 en 53 moest zijn. De ontvanger van de 53e was GAZ 3307, die was al uitgerust met power units van MMZ en YaMZ. In 1997 hield de productielijn van de ZMZ-53 op te bestaan en bleef er slechts één werkplaats over voor de productie van reserveonderdelen voor de motor.

Op het moment van zijn geboorte werd de GAZ 53-motor als sterk genoeg beschouwd, omdat deze een groot aantal pk's had. In meer detail is het de moeite waard om de technische kenmerken in de tabel te analyseren:

Alle GAZ 53-motoren uit de fabriek waren uitgerust met een versnellingsbak met 4 versnellingen. En pas in 1987 werd een versnellingsbak met 5 versnellingen ontwikkeld voor de ZMZ-511-motor, die het trekvermogen en koppel verbeterde.

Elke auto, vooral een Sovjet-auto, is minstens één keer getuned. Dus de 53e derde na de Volgovsky (GAZ 24) en Uazovsky (UMZ-417) power units is het meest populair in revisie, omdat het een eenvoudig ontwerp heeft en gemakkelijk te innoveren is. Maar desalniettemin verwierf hij grote populariteit door de introductie van de motor op andere auto's. Je kunt zo vaak een UAZ vinden met een GAZ 53-motor.

Voor de liefhebbers van de geforceerde GAZ 24 of 3102, ze kunnen eenvoudig de ZMZ 511 installeren. Vaak zie je de Volga haasten met de GAZ 53-motor. ...

De installatie van de ZMZ 511 op de GAZ 24 moet dus serieus worden benaderd en alle nuances moeten volledig worden berekend, omdat het interne potentieel groot genoeg is, maar niet iedereen heeft voldoende intelligentie om het te voltooien.

Het onderhoud van een auto met een GAZ 53-motor is vrij eenvoudig en niet lastig, vooral wanneer deze op een GAZ 24 is geïnstalleerd. De motor verbruikt natuurlijk ongeveer 10 liter olie, maar tegelijkertijd is de hulpbron ongeveer 250.000 km gelopen met regelmatig onderhoud ...

Het is dus de moeite waard om de belangrijkste onderhoudsfasen van de aandrijfeenheid te beschrijven:

- TO-1 - olie verversen, brandstoffilter, klepmechanisme vastdraaien.

- TO-2 - verversen van de olie, het brandstoffilter, het aandraaien van het klepmechanisme, het vervangen van het brandstoffilter en de pakkingen van het klepdeksel.

- TO-3 - olie verversen, brandstoffilter, klepmechanisme vastdraaien, distributieset vervangen, bougies vervangen, hoogspanningsdraden.

- TO-4 - verversen van de olie, brandstoffilter, aandraaien van het klepmechanisme, vervangen van het brandstoffilter, klepdekselpakkingen, cilinderkoppakkingen en oliecarter.

Het verschil in kilometerstand tussen onderhoud is 12.500 km. Met goed en regelmatig onderhoud kan de motor ongeveer 300.000 - 350.000 km lopen. Na een grote onderhoudsbeurt wordt de technische servicekaart vervangen en moet er vaker onderhoud worden gepleegd.

Reparatie van ZMZ-511 wordt uitgevoerd volgens stroomstoringen. Omdat de krachtbron behoorlijk betrouwbaar is, kan deze met recht worden beschouwd als de standaard van uithoudingsvermogen. Maar zelfs de beste motoren hebben hun eigen middelen en moeten worden gerepareerd.

De motor uit de GAZ 53 gaat niet kapot over kleinigheden en dit leidt direct tot een grote onderhoudsbeurt, die in veel gevallen kost als een nieuwe motor. Dat is de reden waarom veel automobilisten oefenen om de GAZ 53-motor met hun eigen handen te repareren. Overweeg het belangrijkste technologische proces van revisie van de ZMZ-53-krachtbron.

Welke procedures moeten worden uitgevoerd en doorgegeven:

- Motor wassen.

- Demontage. In dit stadium ondergaat de motor een totale analyse naar reserveonderdelen om te bepalen welke onderdelen beschadigd zijn, hoeveel schade aan het blok en de krukas is aangericht, de staat van de blokkoppen, zuigergroep en blokkoppen. Ook worden kleine onderdelen aan diagnostiek onderworpen, namelijk: de olie- en waterpomp, zonder mankeren de koppeling en andere.

- Diagnostisch proces. Slechts drie hoofdonderdelen zijn hierbij betrokken: het blok (kamers waar de verbranding plaatsvindt), de krukas (voor onderhoudbaarheid) en de cilinderkop (de toestand van het gasdistributiemechanisme).

- Het proces van meten en dimensioneren. De krukas is verveeld. Dus voor dit onderdeel is er een maattabel:

Om de motor te monteren en te demonteren, wordt het motorblok met het koppelingshuis op de standaard bevestigd (zie Fig. 1).

Voor de montage worden alle motoronderdelen op maat gemaakt, grondig gewassen, met perslucht geblazen en met schone servetten afgeveegd. Alle schroefdraadverbindingen (pennen, pluggen, fittingen, enz.), als ze tijdens demontage zijn verdraaid of vervangen, moeten op rood lood of loodwitkalk worden geplaatst, verdund met natuurlijke droogolie.

Te installeren op een gerepareerde motor niet toegestaan:

- gebruikte splitpennen en splitdraden;

- veerringen die hun elasticiteit hebben verloren;

- bouten en draadeinden met verlengde schroefdraad;

- moeren en bouten met versleten randen;

- onderdelen met meer dan twee inkepingen of deuken in de draad, of gescheurde draden;

Monteer de motor in omgekeerde volgorde van demontage.

Hieronder vindt u specifieke aanbevelingen en aanvullende vereisten voor motormontage.

Bij het vervangen van cilindervoeringen wordt de voering vóór installatie geselecteerd volgens de bus in het cilinderblok.

Voeringen worden als volgt geselecteerd met behulp van een nauwkeurige metalen liniaal en een set sondes:

- de voering, die op zijn plaats in het cilinderblok is gemonteerd zonder pakkingen, moet tegen het pasvlak van het cilinderblok zakken.

De liniaal wordt op het pasoppervlak geïnstalleerd en de sonde wordt in de opening tussen de liniaal en het uiteinde van de huls gestoken (Fig. 2).

De dikte van de pakking is zo gekozen dat deze na installatie van de voering met de pakking binnen 0,02-0,09 mm boven het oppervlak van het cilinderblok uitsteekt.

Afdichtingspakkingen zijn verkrijgbaar in verschillende diktes:

0,3; 0,2; 0,15 en 0,1 mm. Afhankelijk van de opening wordt een of andere pakking op de cilindervoering geplaatst, soms wordt de vereiste waarde verkregen door een set pakkingen van verschillende diktes.

Na montage in het cilinderblok worden de voeringen geborgd met spanhulzen (zie afb. 3).

Als achterste oliekeerring op motoren wordt een asbestkoord geïmpregneerd met een olie-grafietmengsel gebruikt. In de bussen van het cilinderblok en de wartelhouder wordt een koord met een lengte van 140 mm gelegd. Met behulp van het apparaat wordt het snoer met lichte hamerslagen in de aansluitingen gekrompen, zoals aangegeven in Fig. 4. Zonder het apparaat te verwijderen, knipt u de uiteinden van het snoer gelijk met het vlak van de wartelhouderconnector af. De snede moet gelijkmatig zijn, losse eindjes en ongelijkmatige snede zijn niet toegestaan.

Bij het monteren van de krukas met vliegwiel en koppeling wordt aan de volgende eisen voldaan.

De bevestigingsmoeren van het vliegwiel worden aangedraaid, wat een koppel oplevert van 7,6-8,3 kgm.

Bij montage van de koppeling wordt de aangedreven schijf met een demper op de drukplaat gemonteerd en gecentreerd op het krukaslager (de aandrijfas van de versnellingsbak kan als doorn worden gebruikt).

De merktekens "O", in reliëf op de behuizing van de drukplaat en het vliegwiel bij een van de gaten voor de bevestigingsbouten van de behuizing, moeten worden uitgelijnd.

De krukas, het vliegwiel en de koppeling moeten dynamisch uitgebalanceerd zijn. Toegestane onbalans is 70 Gsm.

Verwijder bij het balanceren het overtollige gewicht van de zware kant door het vliegwielmetaal op een afstand van 6 mm van het ringwiel te boren met een boor met een diameter van 8 mm tot een diepte van niet meer dan 10 mm.

Als de onbalans van de gemonteerde as de 180 Gsm overschrijdt, wordt de as gedemonteerd en wordt elk onderdeel afzonderlijk gebalanceerd. Onbalans in het vliegwiel mag niet hoger zijn dan 35 Gsm; onbalans van de drukplaatconstructie met de behuizing - 36 Gsm; De onbalans van de aangedreven schijf is 18 Gsm.

Hoofdlagerkappen stel zo in dat de bevestigingsuitsteeksels van de voeringen aan één kant zijn en de nummers of markeringen in reliëf op de hoezen overeenkomen met de nummers van de bedden. Bij het installeren van de voorkap moet ervoor worden gezorgd dat het borglipje van de achterste druklagerring in de groef van de kap komt en dat er geen treden worden gevormd tussen het uiteinde van de kap en het uiteinde van het cilinderblok.

Draai de moeren vast waarmee de hoofdlagerkappen zijn bevestigd (koppel 11-12 kgm). Na het aandraaien en splijten van de moeren van de hoofdlagerkappen moet de krukas gemakkelijk en met weinig inspanning kunnen draaien.

Na het indrukken van het krukastandwiel (Fig. 5) met behulp van een trekker en een drukhuls, controleert u de axiale speling van de krukas, waarbij u de krukas naar het achterste uiteinde van de motor drukt en een voelermaat gebruikt om de opening tussen het uiteinde te bepalen van de achterste druklagerring en het uiteinde van de voorste hoofdtap van de krukas (fig. 6). De opening moet tussen 0,075 - 0,175 mm zijn.

Bij de montage van de onderdelen van de drijfstang-zuigergroep moeten de volgende eisen in acht worden genomen.

Zuigerpennen zijn zodanig op de drijfstangen gekozen dat bij kamertemperatuur (+18 0 C) een licht gesmeerde vinger soepel in het drijfstanggat beweegt onder een lichte inspanning van de duim.

Voor montage worden de zuigers in heet water verwarmd tot +70 0 .

Het is niet toegestaan een pen in een koude zuiger te drukken, omdat dit kan leiden tot beschadiging van de oppervlakken van de boringen van de zuigerpen en tot vervorming van de zuiger zelf.

Drijfstangen en zuigers bij montage zijn ze als volgt georiënteerd: voor de zuigers van de eerste, tweede, derde en vierde cilinder moet het opschrift op de zuiger "voor" en het nummer op de drijfstang in tegengestelde richtingen worden gericht, en voor de zuigers van de vijfde, zesde, zevende en achtste cilinder - aan één kant (fig. 7).

De borgringen van de zuigerpen zijn in de groeven van de zuigernokken geïnstalleerd, zodat de rankbocht naar buiten is gericht.

Zuigerveren worden geselecteerd op basis van de mouwen waarin ze zullen werken. De spleet, gemeten bij de verbinding van de ring, gelegd in de huls, moet tussen 0.3-0.5 mm zijn voor compressie- en olieschraapringen. In de bovenste zuigergroef is een verchroomde groef geïnstalleerd en in de tweede - een vertinde compressiering met een groef aan de binnenzijde naar beneden.

Voordat u de zuigerveerverbindingen in de cilindervoeringen installeert, plaatst u de zuigerveerverbindingen in een hoek van 120 ° ten opzichte van elkaar en moeten beschermende messing doppen op de drijfstangbouten worden geplaatst om onbedoelde schade aan het oppervlak van de drijfstangtap te voorkomen.

Zorg er bij het inbouwen van zuigers in cilindervoeringen voor dat het opschrift op de zuiger "voor" naar de voorkant van het cilinderblok is gericht. Haal de moeren van de drijfstangbouten aan (koppel 6,8 - 7,5 kgm) en zet vast.

Nadat u het tandwiel op de nokkenas hebt gedrukt (Fig. 8), controleert u de axiale speling tussen de drukflens en het uiteinde van het nokkenastandwiel met een voelermaatje. De opening moet tussen 0,08 - 0,2 mm zijn.

Soms gaat een auto stuk, waardoor herstelmaatregelen nodig zijn. Een van deze procedures is de reparatie van de GAZ 53-motor, waarvan de garantieperiode al lang verstreken is. Zonder auto's zou ons leven niet alleen minder intens zijn, maar ook saaier. Daarnaast is het vervoer van goederen een van de prioritaire taken, die wordt uitgevoerd met behulp van wegtransport. Een opvallende vertegenwoordiger van de binnenlandse auto-industrie is GAZ 53, die bij ieder van ons goed bekend is en wordt gebruikt voor verschillende soorten vrachtvervoer.

Het ziet eruit als een klassieke vrachtwagen GAZ 53

Ten tijde van zijn oprichting was de legendarische GAZ 53-auto uitgerust met twee motoropties met veel aanpassingen. De eerste hiervan was de 6-cilinder GAZ 11, die in dit specifieke automodel zijn brede toon niet vond. Op zijn beurt werd de tweede versie van de ZMZ 53-motor, met een volume van 4,25 liter, veel vaker geïnstalleerd. Daarom is de GAZ 53-motor tegenwoordig vaak precies de ZMZ 53. Deze motor is een soort standaard voor de betrouwbaarheid en duurzaamheid van een automotor.

Zmz 53 motor voor gas 53 auto

- kloppen van drijfstanglagers;

- burn-out van uitlaatkleppen;

- verhoogd brandstof- en olieverbruik;

- slijtage van zuigerveren;

- kloppen van de bovenste bussen of zuigers;

- doorbranden van de pakkingen van het cilinderblok.

Het zijn deze storingen die meestal leiden tot motorstoringen, waardoor deze volledig kan stoppen. Bijna allemaal worden ze geassocieerd met schendingen van de werking van de eenheid. De slijtage van de zuigerveren en het verschijnen van kloppen in de drijfstanglagers zijn dus het gevolg van het negeren van de gebruiksaanwijzing van het voertuig.

Op zijn beurt is het doorbranden van verschillende kleppen en pakkingen een direct gevolg van oververhitting van het systeem en treedt een toename van het olieverbruik op als gevolg van het negeren van preventieve maatregelen.

Preventie van de ZMZ 53-motor is een garantie voor het behoud van de optimale functionaliteit en is ontworpen om de werking van het apparaat op het juiste niveau te houden.

Bovendien maken vergelijkbare maatregelen het mogelijk om de vorming van ernstige motorschade tijdig te bepalen en tegen de laagste kosten te elimineren.

Daarom zijn deze procedures van groot belang en voorkomen ze de vorming van kleine fouten, waarvan de lijst hierboven werd gegeven. Over het algemeen bestaat het onderhoud van de GAZ 53-motor uit het uitvoeren van de volgende maatregelen:

- vervanging van het smeermiddel;

- het aandraaien van de cilinderkoppen;

- het controleren van de uitlaatspruitstukbevestigingen;

- controle van de hoeveelheid koelvloeistof;

- afstelling van kleppen;

- het oliepeil in het systeem controleren.

Tijdige implementatie van alle bovenstaande procedures kan de sleutel zijn tot de succesvolle werking van een automotor en de optimale functionaliteit ervan garanderen. Onderhoud van de machine heeft zijn eigen subtiliteiten waarmee op alle mogelijke manieren rekening moet worden gehouden.

Motor smeersysteem Gas 53